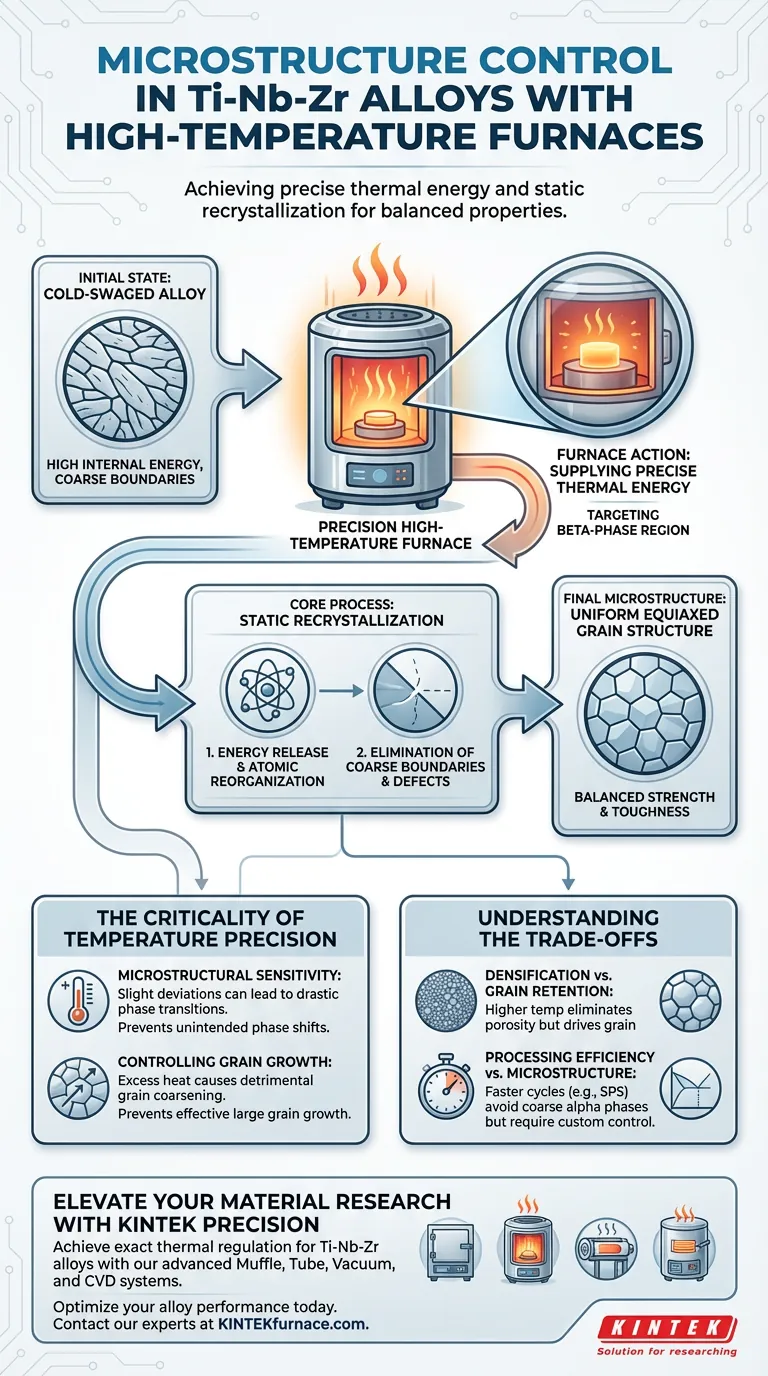

Les fours de laboratoire à haute température contrôlent la microstructure en fournissant l'énergie thermique précise nécessaire pour déclencher la recristallisation statique au sein de l'alliage. En chauffant le matériau spécifiquement dans la région de la phase bêta, ces fours libèrent la haute énergie interne stockée dans les structures écrouies à froid. Ce processus transforme le matériau, éliminant les limites de grains parents grossières et résultant en une structure de grains uniforme et équiaxe qui équilibre la résistance et la ténacité.

Point essentiel à retenir Le four agit comme un outil de précision pour la libération d'énergie et la réorganisation structurelle, et pas seulement pour le chauffage. Son rôle principal est d'induire la recristallisation statique pour remplacer les structures incohérentes et à haute énergie travaillées à froid par une microstructure homogénéisée et équiaxe.

Mécanismes de transformation structurelle

Cibler la région de la phase bêta

Pour modifier efficacement la microstructure des alliages Ti-Nb-Zr, le four doit atteindre des températures de traitement de mise en solution spécifiques. L'objectif est de chauffer l'alliage dans la région de la phase bêta. Cette fenêtre thermique spécifique fournit l'énergie d'activation nécessaire pour initier des changements au niveau atomique.

Déclencher la recristallisation statique

Les alliages Ti-Nb-Zr qui ont subi un tréfilage à froid possèdent une énergie interne élevée due à la déformation. Le four utilise la chaleur pour déclencher la recristallisation statique. Ce mécanisme consomme l'énergie interne stockée pour nucléer et faire croître de nouveaux grains sans défauts.

Éliminer les limites grossières

Une fonction essentielle de ce traitement thermique est l'élimination des défauts structurels. Le processus de recristallisation élimine efficacement les limites de grains parents d'origine grossières. L'élimination de ces limites est essentielle pour prévenir les défaillances prématurées et garantir des performances mécaniques constantes.

Optimiser la morphologie des grains

Obtenir des grains équiaxes

L'objectif ultime du contrôle de la microstructure dans ce contexte est l'uniformité. Un contrôle approprié du four produit une structure de grains équiaxes uniforme. Contrairement aux grains allongés ou irréguliers, les grains équiaxes fournissent des propriétés isotropes, ce qui signifie que le matériau se comporte de manière constante, quelle que soit la direction de la charge.

Équilibrer les propriétés mécaniques

La microstructure dicte directement les performances. En standardisant la structure des grains, le four optimise l'équilibre entre la résistance et la ténacité. Cela garantit que l'alliage est suffisamment robuste pour résister à la déformation tout en restant suffisamment ductile pour absorber l'énergie sans se fracturer.

La criticité de la précision de la température

Gérer la sensibilité microstructurale

Les alliages à base de titane sont extrêmement sensibles aux variations thermiques. Même de légères déviations de la température de maintien peuvent entraîner des transitions drastiques dans les types de microstructure. Les fours de précision empêchent les changements de phase involontaires qui pourraient compromettre l'intégrité du matériau.

Contrôler la croissance des grains

Bien que la chaleur soit nécessaire à la recristallisation, un excès de chaleur est préjudiciable. Si la température dépasse la fenêtre optimale, le matériau risque un grossissement des grains. Une régulation précise garantit que les grains se recristallisent sans devenir excessivement grands, ce qui réduirait la limite d'élasticité du matériau.

Comprendre les compromis

Densification vs rétention des grains

Dans le traitement thermique, il existe souvent un conflit entre l'élimination des défauts et le maintien de grains fins. Des températures plus élevées sont excellentes pour éliminer la porosité et assurer une densité complète. Cependant, ces mêmes températures entraînent une croissance rapide des grains, ce qui dégrade les propriétés mécaniques.

Efficacité du traitement vs microstructure

Des techniques telles que le frittage par plasma étincelle (SPS) offrent des cycles plus courts que les méthodes traditionnelles. Bien qu'un traitement plus rapide aide à éviter la formation de phases alpha grossières, il nécessite des stratégies de contrôle distinctes. Le compromis réside souvent entre la vitesse du cycle et la capacité à personnaliser strictement la microstructure dans les limites de la transus bêta.

Faire le bon choix pour votre objectif

Pour obtenir les résultats souhaités avec les alliages Ti-Nb-Zr, alignez vos paramètres de four sur vos objectifs mécaniques spécifiques :

- Si votre objectif principal est l'équilibre résistance-ténacité : Ciblez la région de la phase bêta pour induire la recristallisation statique, en assurant la formation de grains équiaxes uniformes.

- Si votre objectif principal est l'élimination des défauts : sélectionnez une température suffisamment élevée pour éliminer la porosité, mais strictement limitée pour éviter le grossissement des grains.

Le succès réside dans l'utilisation du four non pas simplement comme un appareil de chauffage, mais comme un régulateur précis de l'énergie interne et de la stabilité de phase de l'alliage.

Tableau récapitulatif :

| Phase de transformation | Mécanisme impliqué | Résultat structurel |

|---|---|---|

| Région de la phase bêta | Activation thermique précise | Initiation de la réorganisation au niveau atomique |

| Recristallisation | Libération d'énergie interne | Élimination des limites de grains parents grossières |

| Raffinement des grains | Transformation isotrope | Structure de grains équiaxes uniforme |

| Équilibrage des propriétés | Régulation thermique | Ratio résistance-ténacité optimisé |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Obtenir l'équilibre parfait entre résistance et ténacité dans les alliages Ti-Nb-Zr nécessite plus que de la simple chaleur : cela nécessite une régulation thermique exacte. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit les systèmes avancés de muffles, de tubes, sous vide et CVD nécessaires à un contrôle précis de la microstructure.

Que vous ayez besoin de gérer la croissance des grains ou de déclencher la recristallisation statique, nos fours de laboratoire à haute température personnalisables sont conçus pour répondre à vos exigences de recherche uniques. Optimisez les performances de votre alliage dès aujourd'hui — Contactez nos experts chez KINTEK !

Guide Visuel

Références

- Chan-Byeol Han, Dong‐Geun Lee. Effect of Oxygen on Static Recrystallization Behaviors of Biomedical Ti-Nb-Zr Alloys. DOI: 10.3390/met14030333

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement des catalyseurs de nitrure de carbone ? Assurer des performances optimales

- Quels sont les composants utilisés dans la construction des fours de graphitisation sous vide ? Un guide pour des performances à haute température

- Pourquoi un four sous vide est-il essentiel pour la préparation des photocatalyseurs ? Assurer l'intégrité et la pureté nanostructurales

- Quel est le but spécifique de l'utilisation d'un four à haute température sous vide pour le prétraitement des poudres ? Assurer des interfaces nettes

- Quelles sont les caractéristiques clés d'un four sous vide ? Atteindre la pureté et la précision dans le traitement des matériaux

- Quel est le rôle principal d'un four de brasage sous vide à résistance dans le processus de brasage de l'alliage de titane TC4 ?

- Pourquoi le recuit des couches minces de niobium à 600°C–800°C est-il essentiel ? Optimisez les performances supraconductrices dès aujourd'hui

- Quels avantages le brasage actif au laser offre-t-il par rapport au brasage traditionnel au four ? Étanchéité de précision explorée