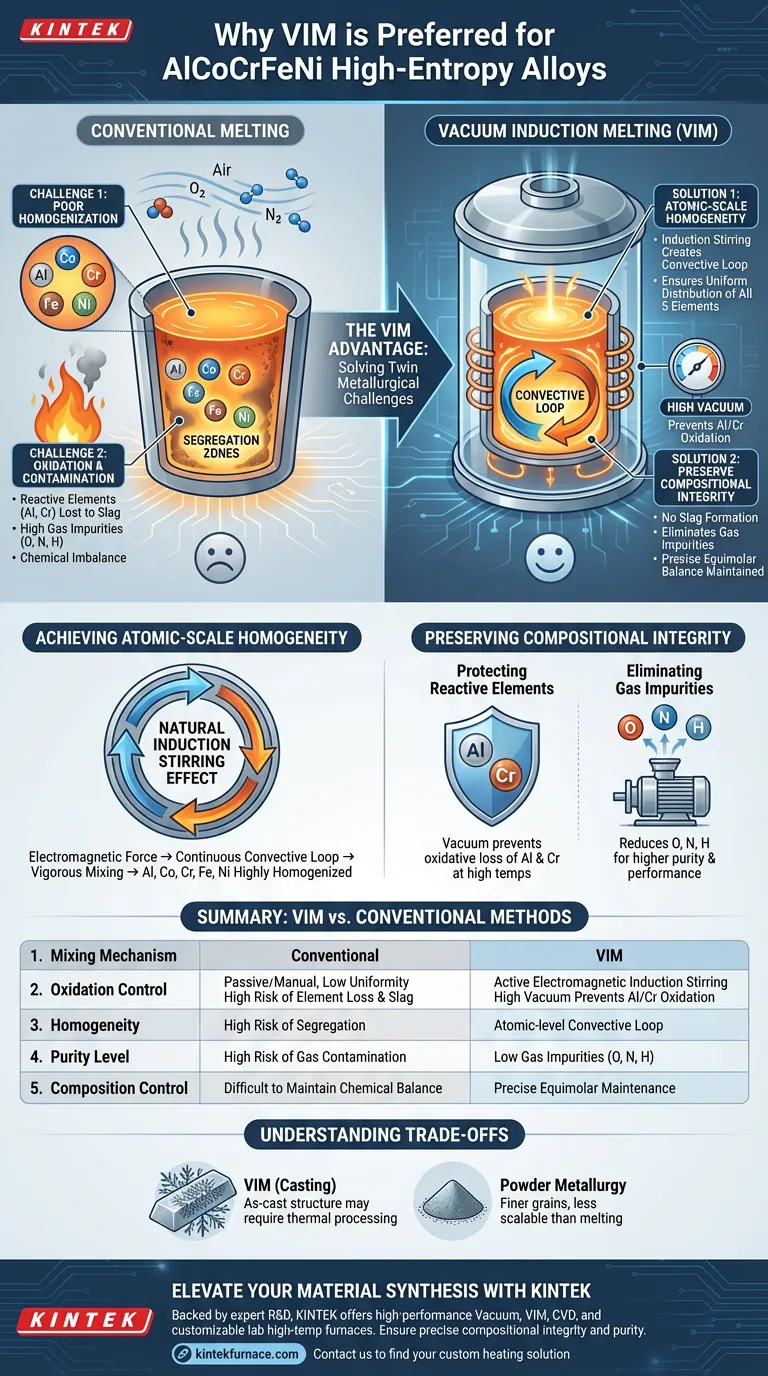

La préférence pour la fusion par induction sous vide (VIM) lors de la préparation d'alliages AlCoCrFeNi équimolaires découle de sa capacité unique à résoudre les doubles défis métallurgiques de l'homogénéisation multi-éléments et du contrôle de l'oxydation. Les méthodes de fusion conventionnelles luttent souvent pour mélanger cinq éléments distincts sans contamination ni ségrégation. Le VIM utilise un environnement de vide poussé pour empêcher la dégradation d'éléments réactifs comme l'aluminium et le chrome, tout en utilisant simultanément l'induction électromagnétique pour remuer vigoureusement le bain en fusion afin d'assurer une uniformité au niveau atomique.

Point clé à retenir Pour les alliages à haute entropie comme AlCoCrFeNi, le maintien d'un rapport équimolaire précis est essentiel pour les propriétés du matériau. Le VIM est la méthode préférée car il génère une boucle de convection naturelle qui garantit que les cinq métaux se mélangent intimement, tandis que le vide empêche la perte d'éléments actifs qui, autrement, modifieraient l'équilibre chimique de l'alliage.

Atteindre une homogénéité à l'échelle atomique

La puissance du remuage par induction

La caractéristique distinctive du VIM est l'effet de remuage par induction naturel. Contrairement aux fours à résistance conventionnels, le champ électromagnétique utilisé pour chauffer le métal génère de fortes forces de remuage dans le creuset.

Création d'une boucle de convection

Cette force électromagnétique crée une boucle de convection continue dans le métal en fusion. Ce mouvement physique n'est pas seulement utile ; il est essentiel lors de la combinaison de cinq éléments aux points de fusion et aux densités potentiellement différents.

Assurer une distribution uniforme

L'action de mélange vigoureuse garantit que les atomes d'Al, Co, Cr, Fe et Ni sont hautement homogénéisés. Sans ce remuage actif, le bain en fusion pourrait souffrir de ségrégation, où les éléments s'agglomèrent plutôt que de se mélanger uniformément, compromettant la nature « à haute entropie » de l'alliage.

Préserver l'intégrité compositionnelle

Protection des éléments réactifs

AlCoCrFeNi contient de l'aluminium (Al) et du chrome (Cr), qui sont tous deux des éléments actifs s'oxydant rapidement à haute température. La fusion conventionnelle à l'air entraînerait une perte importante de ces éléments par formation de scories.

Le rôle du vide poussé

L'environnement de vide poussé isole efficacement le bain de l'oxygène. Cela empêche la perte par oxydation de Al et Cr, garantissant que le lingot final conserve la composition équimolaire précise calculée pour l'expérience.

Élimination des impuretés gazeuses

Au-delà de la prévention de l'oxydation, l'environnement sous vide dégazifie activement le bain. Il réduit considérablement la teneur en impuretés gazeuses telles que l'oxygène, l'azote et l'hydrogène, qui sont préjudiciables à la pureté et aux performances mécaniques de l'alliage.

Comprendre les compromis

Structures coulées vs. Métallurgie des poudres

Bien que le VIM excelle dans la création de lingots purs, il s'agit fondamentalement d'un processus de coulée. Il crée une structure « telle coulée » qui peut encore contenir des formations dendritiques (structures cristallines en forme d'arbre) lors de la solidification.

Exigences de traitement

En raison de ces structures dendritiques, les lingots VIM nécessitent souvent un traitement thermique ou un travail à chaud ultérieur pour optimiser pleinement la structure du grain. Ceci contraste avec des méthodes telles que le pressage à chaud sous vide (une voie de métallurgie des poudres), qui peut produire des grains plus fins directement mais peut manquer de l'évolutivité de la fusion.

Faire le bon choix pour votre objectif

Bien que le VIM soit le choix supérieur pour la coulée de lingots de haute pureté, il est essentiel de comprendre les besoins spécifiques de votre projet.

- Si votre objectif principal est la précision compositionnelle : Comptez sur le VIM pour empêcher la perte d'aluminium et de chrome, garantissant que votre alliage final correspond à vos calculs théoriques.

- Si votre objectif principal est l'homogénéité : Faites confiance au remuage par induction du VIM pour mélanger les cinq éléments distincts plus en profondeur que les méthodes de fusion statique ne le peuvent.

- Si votre objectif principal est le contrôle microstructural : Sachez que les lingots VIM peuvent nécessiter un traitement secondaire (comme le forgeage ou le recuit) pour décomposer les dendrites coulées, contrairement aux méthodes de métallurgie des poudres.

Le VIM fournit la base la plus propre et la plus chimiquement cohérente pour le développement d'alliages à haute entropie, agissant comme la première étape critique dans la synthèse de matériaux haute performance.

Tableau récapitulatif :

| Caractéristique | Fusion par induction sous vide (VIM) | Méthodes de fusion conventionnelles |

|---|---|---|

| Mécanisme de mélange | Remuage actif par induction électromagnétique | Mélange passif/manuel (faible uniformité) |

| Contrôle de l'oxydation | Le vide poussé empêche l'oxydation de Al/Cr | Risque élevé de perte d'éléments et de formation de scories |

| Homogénéité | Boucle de convection au niveau atomique | Risque élevé de ségrégation des éléments |

| Niveau de pureté | Faibles impuretés gazeuses (O, N, H) | Risque élevé de contamination par les gaz |

| Contrôle de la composition | Maintien précis de l'équimolarité | Difficile de maintenir l'équilibre chimique |

Élevez votre synthèse de matériaux avec KINTEK

Prêt à obtenir une homogénéité inégalée dans votre production d'alliages à haute entropie ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours sous vide, VIM, CVD et des fours de laboratoire personnalisables à haute température haute performance, spécialement conçus pour répondre aux exigences rigoureuses de la métallurgie avancée.

Que vous affiniez des AlCoCrFeNi équimolaires ou que vous développiez des matériaux de nouvelle génération, nos systèmes garantissent une intégrité compositionnelle précise et l'élimination des impuretés. Contactez-nous dès aujourd'hui pour trouver votre solution de chauffage personnalisée et découvrez comment notre expertise peut optimiser vos résultats de recherche.

Guide Visuel

Références

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels matériaux et spécifications sont généralement utilisés dans le moulage sous vide ? Maîtrisez le prototypage haute fidélité avec les résines PU

- Comment un four à induction améliore-t-il l'efficacité énergétique de la fusion de l'or ? Obtenez des fusions plus rapides et plus pures

- Quels types de matériaux peuvent être fondus dans un four à induction ? Maîtrisez l'art de la fusion des métaux propre et efficace

- Pourquoi la fusion multiple est-elle nécessaire dans un four à arc sous vide ? Obtenir des alliages à mémoire de forme Ni-Mn-Ga uniformes

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Pourquoi plusieurs cycles de fusion répétés sont-ils nécessaires dans la production d'alliages Ni-Ti-Hf-La ? Assurer l'homogénéisation

- Quelles applications futures pourraient bénéficier de la technologie d'induction ? Débloquez la fabrication de nouvelle génération et l'énergie verte

- Pourquoi un four à induction sous vide est-il utilisé pour la fusion et la coulée de l'acier RAFM ? Pureté de précision pour la recherche nucléaire