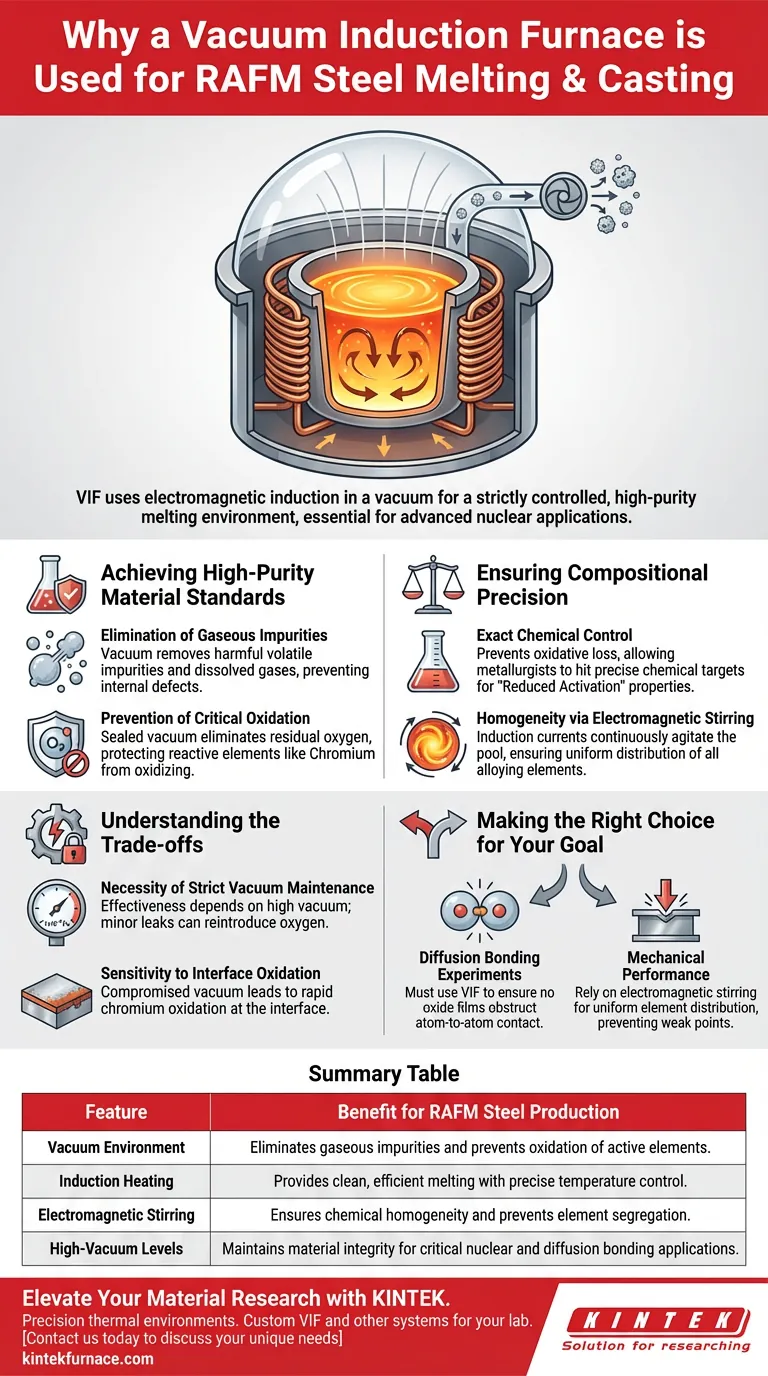

Un four à induction sous vide est l'outil principal pour le traitement de l'acier RAFM car il utilise le chauffage par induction électromagnétique sous vide pour créer un environnement de fusion strictement contrôlé et de haute pureté. Cette isolation spécifique élimine efficacement les impuretés gazeuses et empêche l'oxydation de l'acier en fusion, garantissant la composition chimique précise requise pour les applications nucléaires avancées.

En éliminant la contamination atmosphérique et en exploitant le brassage électromagnétique, ce procédé produit des lingots d'acier RAFM d'une pureté et d'une homogénéité exceptionnelles, nécessaires pour servir de base fiable aux processus critiques en aval tels que le brasage par diffusion.

Atteindre des normes de matériaux de haute pureté

Élimination des impuretés gazeuses

L'acier RAFM (Ferritique/Martensitique à Activation Réduite) nécessite une microstructure extrêmement propre pour fonctionner correctement. L'environnement sous vide à l'intérieur du four permet d'éliminer efficacement les impuretés volatiles nocives et les gaz dissous du métal en fusion.

L'élimination de ces gaz n'est pas seulement une question de propreté ; c'est une nécessité structurelle. En dégazant le bain de fusion, le four empêche la formation de défauts internes qui compromettraient l'intégrité mécanique du matériau.

Prévention de l'oxydation critique

Les éléments d'alliage de l'acier RAFM, en particulier le chrome, sont très réactifs à l'oxygène. Sans la protection du vide, ces éléments s'oxyderaient rapidement, entraînant une perte de matériau et la formation d'inclusions d'oxyde.

Le four à induction sous vide maintient un environnement scellé qui élimine pratiquement l'oxygène résiduel. Cela préserve les éléments d'alliage actifs, garantissant qu'ils restent en solution plutôt que de se transformer en impuretés fragiles.

Garantir la précision compositionnelle

Contrôle chimique exact

La production d'acier RAFM est autant un défi chimique que métallurgique. Le procédé sous vide empêche la perte oxydative des éléments actifs, permettant aux métallurgistes d'atteindre des cibles chimiques précises.

Ce contrôle est essentiel pour maintenir les propriétés de « Réduction d'Activation » de l'acier. Il garantit que le lingot final correspond aux spécifications compositionnelles strictes requises pour les conceptions de matériaux haute performance.

Homogénéité grâce au brassage électromagnétique

Au-delà de la simple fusion, le mécanisme d'induction offre un avantage physique : le brassage électromagnétique. Les courants d'induction agitent naturellement le bain de fusion.

Cet effet de brassage continu garantit que tous les composants d'alliage — tels que le fer, le manganèse et le chrome — sont distribués uniformément dans tout le mélange. Le résultat est un lingot chimiquement homogène, exempt de problèmes de ségrégation.

Comprendre les compromis

La nécessité d'un maintien strict du vide

Bien que le four à induction sous vide offre une pureté supérieure, son efficacité dépend entièrement du maintien de niveaux de vide élevés (par exemple, 1x10^-4 Pa). Même des fuites mineures ou des fluctuations de pression peuvent réintroduire de l'oxygène.

Sensibilité à l'oxydation de l'interface

Malgré les capacités du four, le matériau reste sensible. Si l'environnement sous vide est compromis, la forte affinité du chrome pour l'oxygène peut entraîner une oxydation rapide à l'interface. Cela souligne que l'équipement n'est aussi efficace que la rigueur du contrôle du processus.

Faire le bon choix pour votre objectif

Lors de l'évaluation de la production d'acier RAFM, le choix de la technologie de fusion détermine le succès des applications en aval.

- Si votre objectif principal est les expériences de brasage par diffusion : Vous devez utiliser la fusion par induction sous vide pour garantir que le matériau est exempt de films d'oxyde qui obstrueraient physiquement le contact atome à atome pendant le brasage.

- Si votre objectif principal est la performance mécanique : Vous comptez sur le brassage électromagnétique du VIF pour garantir la distribution uniforme des éléments d'alliage, empêchant ainsi les points faibles dans le lingot coulé.

Le four à induction sous vide n'est pas seulement un outil de fusion ; c'est un système de purification qui transforme les intrants bruts en un alliage de qualité recherche, chimiquement précis.

Tableau récapitulatif :

| Caractéristique | Avantage pour la production d'acier RAFM |

|---|---|

| Environnement sous vide | Élimine les impuretés gazeuses et empêche l'oxydation des éléments actifs. |

| Chauffage par induction | Fournit une fusion propre et efficace avec un contrôle précis de la température. |

| Brassage électromagnétique | Assure l'homogénéité chimique et empêche la ségrégation des éléments. |

| Niveaux de vide élevés | Maintient l'intégrité du matériau pour les applications critiques nucléaires et de brasage par diffusion. |

Élevez votre recherche de matériaux avec KINTEK

La précision dans la production d'acier RAFM commence par le bon environnement thermique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours à induction sous vide, de fours à moufle, tubulaires, rotatifs et de systèmes CVD, tous personnalisables pour répondre à vos spécifications les plus exigeantes en laboratoire et dans l'industrie.

Que vous vous concentriez sur le brasage par diffusion ou sur des tests mécaniques haute performance, notre équipement offre le contrôle compositionnel strict et la pureté dont votre recherche a besoin. Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment nos solutions avancées à haute température peuvent stimuler votre prochaine percée.

Guide Visuel

Références

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment les fours à induction améliorent-ils les conditions de travail ? Un environnement de fonderie plus sûr et plus propre

- Quels sont les défis techniques associés aux fours à induction sous vide ou à atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Comment un four à induction affecte-t-il la taille des grains de cuivre ? Optimiser la microstructure grâce au chauffage rapide

- Quels avantages environnementaux les fours à induction offrent-ils ? Obtenez un chauffage industriel plus propre et plus sûr

- Quels sont les composants clés d'un four à induction moderne ? Un guide des systèmes de base et des performances

- Pourquoi la fusion et le retournement répétés des lingots d'alliage sont-ils nécessaires ? Obtention de l'homogénéité dans les alliages Mn–Ni–Fe–Si

- Comment le système de contrôle d'un four de fusion à induction améliore-t-il le fonctionnement ? Augmentez l'efficacité et la précision de la fusion des métaux

- Qu'est-ce que le frettage par induction et comment fonctionne-t-il ? Maîtrisez l'assemblage de précision avec le chauffage par induction