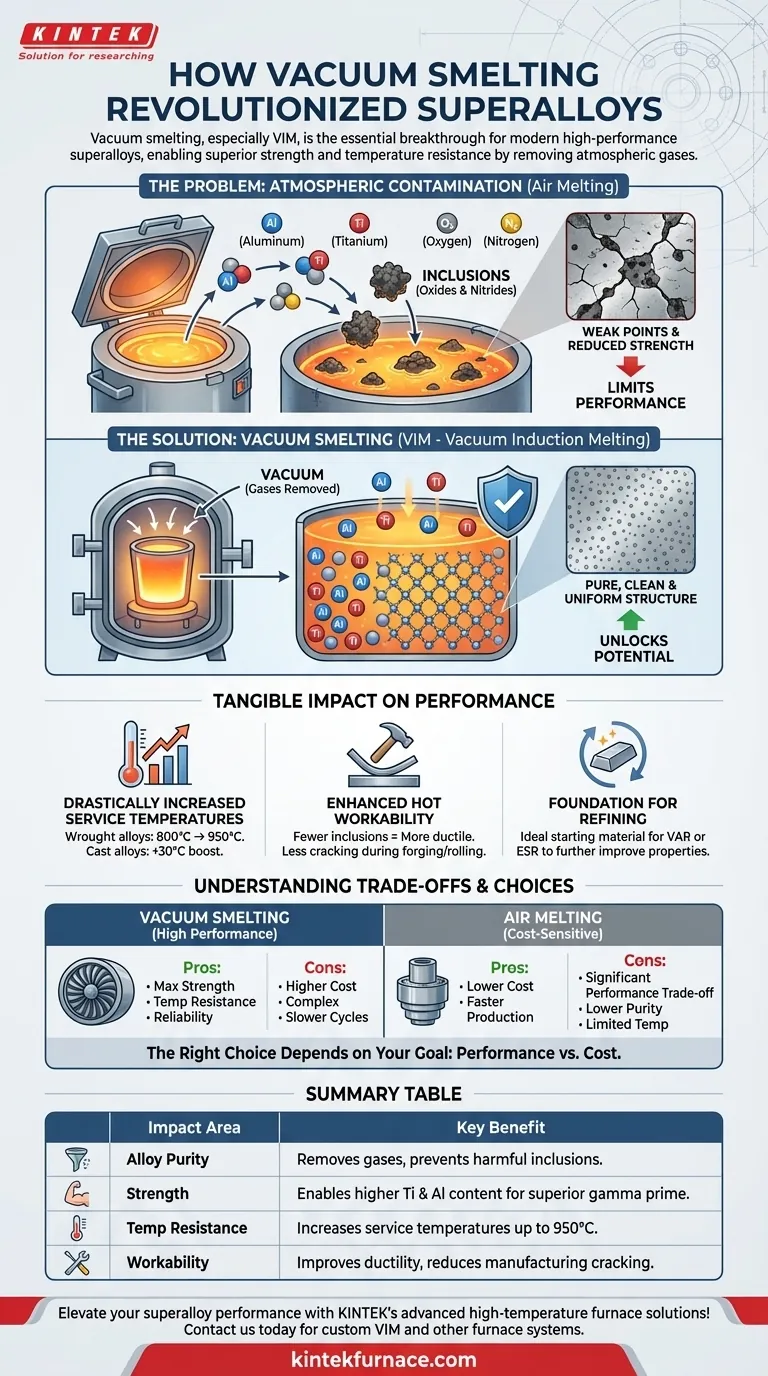

En bref, la fusion sous vide a été la percée essentielle qui a permis la création de superalliages modernes et performants. En éliminant les gaz atmosphériques pendant la fusion, elle a permis aux métallurgistes de concevoir et de produire des alliages avec une résistance accrue, une plus grande pureté et la capacité de supporter des températures extrêmes – des propriétés auparavant inatteignables.

Le défi principal dans la conception des superalliages est que les éléments de renforcement les plus critiques, comme le titane et l'aluminium, sont très réactifs avec l'oxygène et l'azote présents dans l'air. La fusion sous vide résout ce problème en créant un environnement protégé, empêchant la contamination et libérant tout le potentiel de la chimie de l'alliage.

Le problème central : la contamination atmosphérique

Avant l'adoption généralisée du traitement sous vide, le développement des superalliages était confronté à une limite fondamentale. L'acte même de faire fondre les métaux à l'air dégradait leur performance potentielle.

Le rôle critique des éléments réactifs

Les superalliages tirent leur incroyable résistance à haute température de la formation précise de microstructures internes, principalement la phase gamma prime (γ'). Cette phase est formée par des éléments d d'alliage spécifiques, notamment l'aluminium (Al) et le titane (Ti).

Plus vous pouvez ajouter d'Al et de Ti avec succès à l'alliage à base de nickel, plus il devient résistant et supporte mieux les températures élevées.

La formation d'inclusions nuisibles

Lorsque fondus en présence d'air, ces éléments très réactifs (Al, Ti) se lient instantanément à l'oxygène et à l'azote. Cela forme des inclusions non métalliques comme les oxydes et les nitrures.

Ces minuscules particules fragiles sont piégées dans le métal final. Elles agissent comme des points faibles microscopiques, réduisant la ductilité, initiant des fissures et limitant sévèrement la durée de vie à la fatigue et la résistance globale du matériau.

Comment la fusion sous vide apporte la solution

La fusion sous vide, en particulier la fusion par induction sous vide (VIM), résout directement le problème de la contamination. En plaçant l'ensemble du processus de fusion à l'intérieur d'une chambre à vide, elle change fondamentalement ce qui est possible.

Prévention de l'oxydation et de la nitruration

Le bénéfice le plus direct du vide est l'élimination des gaz réactifs. Avec pratiquement pas d'oxygène ni d'azote présent, l'aluminium et le titane restent libres d'exercer leur fonction prévue : renforcer l'alliage.

Permettre une teneur en alliage plus élevée

Parce que les éléments réactifs sont protégés de la contamination, les métallurgistes peuvent les ajouter en toute confiance à des concentrations beaucoup plus élevées. Cela conduit directement à un plus grand volume de la phase gamma prime de renforcement, repoussant les limites de la performance des matériaux.

Amélioration de la pureté et de la propreté des matériaux

L'environnement sous vide aide également à éliminer d'autres gaz dissous du métal en fusion, ce qui donne un produit final "plus propre" et plus uniforme. Cette pureté inhérente améliore considérablement les propriétés de l'alliage.

L'impact tangible sur les performances des superalliages

Le passage au traitement sous vide n'a pas été une amélioration progressive ; ce fut une étape révolutionnaire qui a redéfini les capacités des superalliages.

Températures de service considérablement augmentées

La capacité à créer des matériaux plus propres et plus fortement alliés a eu un impact direct sur la température à laquelle ils pouvaient fonctionner. Pour les superalliages corroyés (déformés), le traitement sous vide a augmenté les températures maximales de service d'environ 800 °C à 950 °C.

Même pour les superalliages coulés avancés, le passage aux techniques sous vide a procuré un gain de performance supplémentaire d'environ 30 °C.

Amélioration de la malléabilité à chaud

Un alliage plus propre, avec moins d'inclusions fragiles, est plus ductile et plus tolérant pendant la fabrication. Cette malléabilité à chaud améliorée signifie que le matériau est moins susceptible de se fissurer lors du forgeage, du laminage ou d'autres processus de mise en forme, ce qui conduit à de meilleurs rendements et à des composants plus fiables.

Une base pour un raffinage ultérieur

La VIM est souvent la première étape critique d'un processus multi-étapes pour les applications les plus exigeantes. Les lingots de haute pureté produits par VIM servent de matériau de départ idéal pour les processus de raffinage secondaires comme la refusion à l'arc sous vide (VAR) ou la refusion électroslag (ESR), qui améliorent encore la structure et les propriétés du matériau.

Comprendre les compromis

Bien que ses avantages soient indéniables, le traitement sous vide est une voie de fabrication plus exigeante.

Coût et complexité accrus

Les fours sous vide sont considérablement plus chers à construire, à exploiter et à entretenir que les fours à air. Le processus nécessite des systèmes de vide complexes et des contrôles précis, ce qui augmente le coût global du matériau final.

Cycles de production plus lents

Chaque cycle de fusion nécessite du temps pour pomper la chambre jusqu'au niveau de vide requis. Cela rend le processus intrinsèquement plus lent que la fusion continue ou discontinue à l'air, ce qui a un impact sur le débit et les coûts.

Faire le bon choix pour votre objectif

Comprendre l'impact de la fusion sous vide aide à spécifier le bon matériau pour une application donnée.

- Si votre objectif principal est la performance maximale et la fiabilité (par exemple, aubes de turbine de moteur à réaction, production d'énergie) : Les superalliages traités sous vide sont incontournables. La protection qu'ils offrent est le seul moyen d'atteindre la résistance et la tenue en température requises.

- Si votre objectif principal est une application moins exigeante et sensible aux coûts : Un alliage fondu à l'air pourrait être envisagé, mais vous devez accepter le compromis significatif en termes de performance, de pureté et de capacité de température.

En fin de compte, la fusion sous vide a transformé les superalliages de matériaux de haute performance en solutions pour environnements extrêmes qui alimentent notre monde moderne.

Tableau récapitulatif :

| Domaine d'impact | Avantage clé |

|---|---|

| Pureté de l'alliage | Élimine les gaz et prévient les inclusions nocives pour des matériaux plus propres |

| Résistance | Permet une teneur plus élevée en titane et en aluminium pour une phase gamma prime supérieure |

| Tenue en température | Augmente les températures de service jusqu'à 950 °C pour les environnements extrêmes |

| Malléabilité | Améliore la ductilité et réduit les fissures pendant les processus de fabrication |

Améliorez les performances de vos superalliages avec les solutions avancées de fours haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD personnalisés. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à obtenir des résultats révolutionnaires dans le développement de matériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques