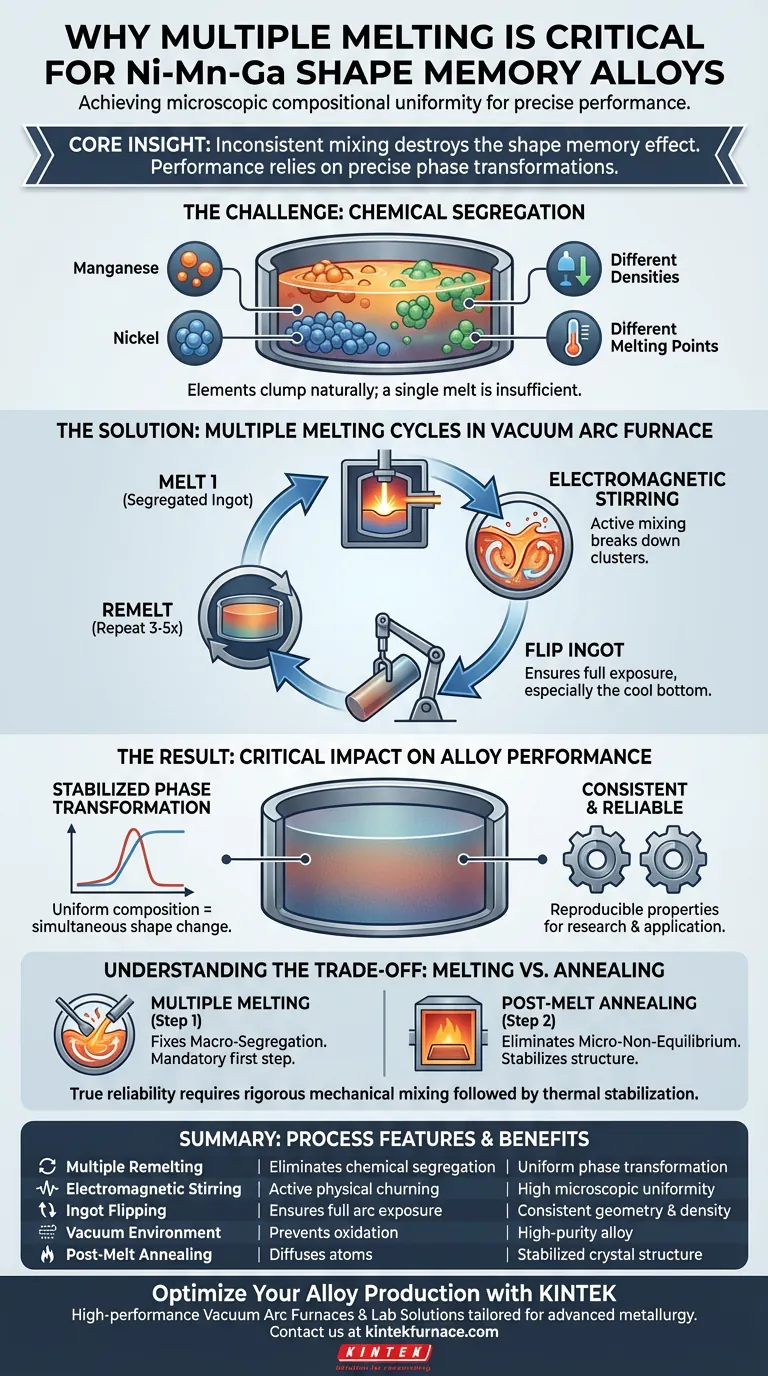

L'obtention d'une uniformité compositionnelle microscopique est le facteur décisif dans la préparation d'alliages à mémoire de forme Ni-Mn-Ga de haute qualité. Vous devez effectuer plusieurs cycles de fusion dans un four à arc sous vide pour surmonter la ségrégation chimique, en veillant à ce que le nickel, le manganèse et le gallium soient répartis uniformément dans tout le lingot afin de garantir des performances précises de l'alliage.

L'idée principale Dans les alliages à mémoire de forme, les performances dépendent entièrement de transformations de phase précises. Si un lingot n'est pas refondu plusieurs fois, la ségrégation chimique entraîne la transformation de différentes régions du matériau à différentes températures, détruisant ainsi l'efficacité de l'effet mémoire de forme.

La physique de l'homogénéité

Surmonter la ségrégation chimique

Lorsque vous faites fondre des éléments distincts comme le nickel, le manganèse et le gallium, ils ne se mélangent pas naturellement en une solution solide parfaite immédiatement.

La référence principale indique qu'en l'absence d'intervention, une ségrégation chimique se produit. Cela signifie que les éléments s'agglutinent en fonction de leur nature chimique plutôt que de se disperser selon le rapport atomique cible.

Le rôle des propriétés physiques

Des données supplémentaires suggèrent que la ségrégation découle souvent de différences dans la densité et les points de fusion des métaux constitutifs.

Lorsque l'arc fait fondre les matières premières, les éléments plus lourds peuvent couler tandis que les plus légers flottent, ou ceux ayant des points de fusion plus élevés peuvent ne pas s'intégrer complètement dans le bain de fusion initialement. Un seul cycle de fusion est rarement suffisant pour surmonter ces barrières physiques au mélange.

Le mécanisme de la fusion multiple

Utilisation du brassage électromagnétique

Le four à arc sous vide offre un avantage distinct décrit comme l'effet de brassage électromagnétique.

En refondant l'alliage, vous utilisez l'arc à haute énergie et les courants de convection dans le métal liquide pour agiter physiquement le mélange. Ce mélange actif élimine la macro-ségrégation, en décomposant les grands amas d'éléments non mélangés.

L'importance du retournement

Un protocole standard implique souvent non seulement le refusion, mais aussi le retournement du lingot entre les cycles.

Alors que la référence principale se concentre sur le résultat, des contextes supplémentaires concernant des alliages similaires (comme les alliages à haute entropie et les alliages à base de Ti) confirment que le retournement garantit que le fond du lingot - qui est souvent refroidi contre le creuset - est amené en haut et exposé à l'énergie directe de l'arc. Cela crée une base cohérente sur toute la géométrie du lingot.

Impact critique sur les performances de l'alliage

Stabilisation de la transformation de phase

Pour les alliages Ni-Mn-Ga spécifiquement, la capacité "mémoire de forme" est dictée par la température à laquelle la structure cristalline change (transformation de phase).

La référence principale indique explicitement que l'uniformité empêche les fluctuations de la température de transformation de phase. Si la composition varie même microscopiquement d'une extrémité à l'autre du lingot, l'alliage ne déclenchera pas son changement de forme simultanément, ce qui entraînera un comportement mécanique imprévisible.

Assurer la reproductibilité

La fusion multiple garantit que la microstructure est cohérente d'un lot à l'autre.

En éliminant la ségrégation, vous assurez que les propriétés du matériau - telles que la résistance à la corrosion ou la résistance mécanique mentionnées dans des contextes d'alliages plus larges - restent uniformes. Cela rend le matériau fiable pour la recherche sur l'évolution microstructurale ou l'application pratique.

Comprendre les compromis

Fusion vs Traitement thermique

C'est une erreur courante de supposer que la fusion multiple résout tous les problèmes microstructuraux.

Bien que la fusion corrige la macro-ségrégation (mélange à grande échelle), elle peut ne pas atteindre l'équilibre parfait par elle-même. Comme indiqué dans des données supplémentaires concernant les fours à tubes sous vide, un traitement thermique ultérieur (recuit) à des températures élevées et stables est souvent nécessaire pour permettre aux atomes de diffuser et d'éliminer les structures hors équilibre.

Le compromis : la fusion multiple est la première étape obligatoire pour homogénéiser la chimie, mais elle doit souvent être associée à un recuit post-fusion pour stabiliser la phase cristalline. S'appuyer uniquement sur la fusion peut laisser des contraintes résiduelles ou des phases instables.

Faire le bon choix pour votre objectif

Pour déterminer la rigueur de votre processus, considérez la précision requise par votre application :

- Si votre objectif principal est la recherche fondamentale : Vous devez privilégier 4 à 5 cycles de refusion avec retournement pour éliminer toutes les variables susceptibles de fausser l'analyse microstructurale.

- Si votre objectif principal est le prototypage rapide : Vous pouvez réduire les cycles à 3, mais vous devez accepter le risque de légères variations des températures de transformation de phase sur la pièce.

La véritable fiabilité des alliages à mémoire de forme ne réside pas dans la chimie seule, mais dans le mélange mécanique rigoureux de la fusion.

Tableau récapitulatif :

| Caractéristique du processus | Bénéfice pour les alliages Ni-Mn-Ga | Impact sur les performances |

|---|---|---|

| Refusion multiple | Élimine la ségrégation chimique et les macro-amas | Températures de transformation de phase uniformes |

| Brassage électromagnétique | Agitation physique active du bain de fusion | Uniformité compositionnelle microscopique élevée |

| Retournement du lingot | Assure une exposition complète à l'arc pour les zones refroidies par creuset | Géométrie et densité du matériau cohérentes |

| Environnement sous vide | Prévient l'oxydation et la contamination atmosphérique | Alliage de haute pureté aux propriétés fiables |

| Recuit post-fusion | Diffuse les atomes pour éliminer les phases hors équilibre | Structure cristalline et effet mémoire stabilisés |

Optimisez la production de votre alliage avec KINTEK

La précision dans les alliages à mémoire de forme Ni-Mn-Ga commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à arc sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD haute performance adaptés à la métallurgie avancée. Que vous meniez des recherches fondamentales ou une fabrication de haute précision, nos solutions de laboratoire personnalisables garantissent la stabilité thermique et l'efficacité du mélange requises pour vos besoins uniques.

Prêt à obtenir une uniformité compositionnelle supérieure ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Xinyue Li, Jie Zhu. Mechanical and Magnetic Properties of Porous Ni50Mn28Ga22 Shape Memory Alloy. DOI: 10.3390/met14030291

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment un four de fusion à induction assure-t-il la stabilité du processus ? Obtenez une atomisation précise grâce à la technologie à induction

- Qu'est-ce que la fusion par arc sous vide (VAR) et quel est son objectif principal ? Atteindre une pureté et des performances métalliques supérieures

- Quelle est la fonction d'un four VIM pour l'acier DP ? Maîtriser la coulée de haute pureté et la précision chimique

- Quels sont les principaux avantages de l'utilisation des fours à induction pour la fusion des métaux précieux ? Maximiser la pureté et le rendement

- Quelles fonctionnalités de contrôle avancées le four de fusion à induction IGBT offre-t-il ? Contrôle intelligent et autorégulateur pour une efficacité maximale

- Comment le chauffage par induction contribue-t-il à un environnement de travail plus propre ? Améliorez la qualité et la durabilité

- Quelles sont les limites de la fusion traditionnelle du titane ? Surmonter l'inefficacité des fours à arc sous vide et à induction

- Quel rôle joue un four de fusion par induction sous vide dans le superalliage K439B ? Assurer des résultats de coulée de haute pureté