À la base, un four à induction peut fondre tout matériau électriquement conducteur. Cela inclut une large gamme de métaux courants tels que l'acier, l'acier inoxydable, le cuivre et l'aluminium, ainsi que des métaux précieux comme l'or et l'argent. Le processus est exceptionnellement propre et rapide car la chaleur est générée directement à l'intérieur du matériau lui-même.

La caractéristique principale d'un four à induction est sa méthode de chauffage. Il repose sur l'induction électromagnétique pour chauffer les matériaux, ce qui signifie que son application principale est la fusion de métaux et d'alliages électriquement conducteurs. Les matériaux non conducteurs comme les céramiques ne peuvent être chauffés qu'indirectement.

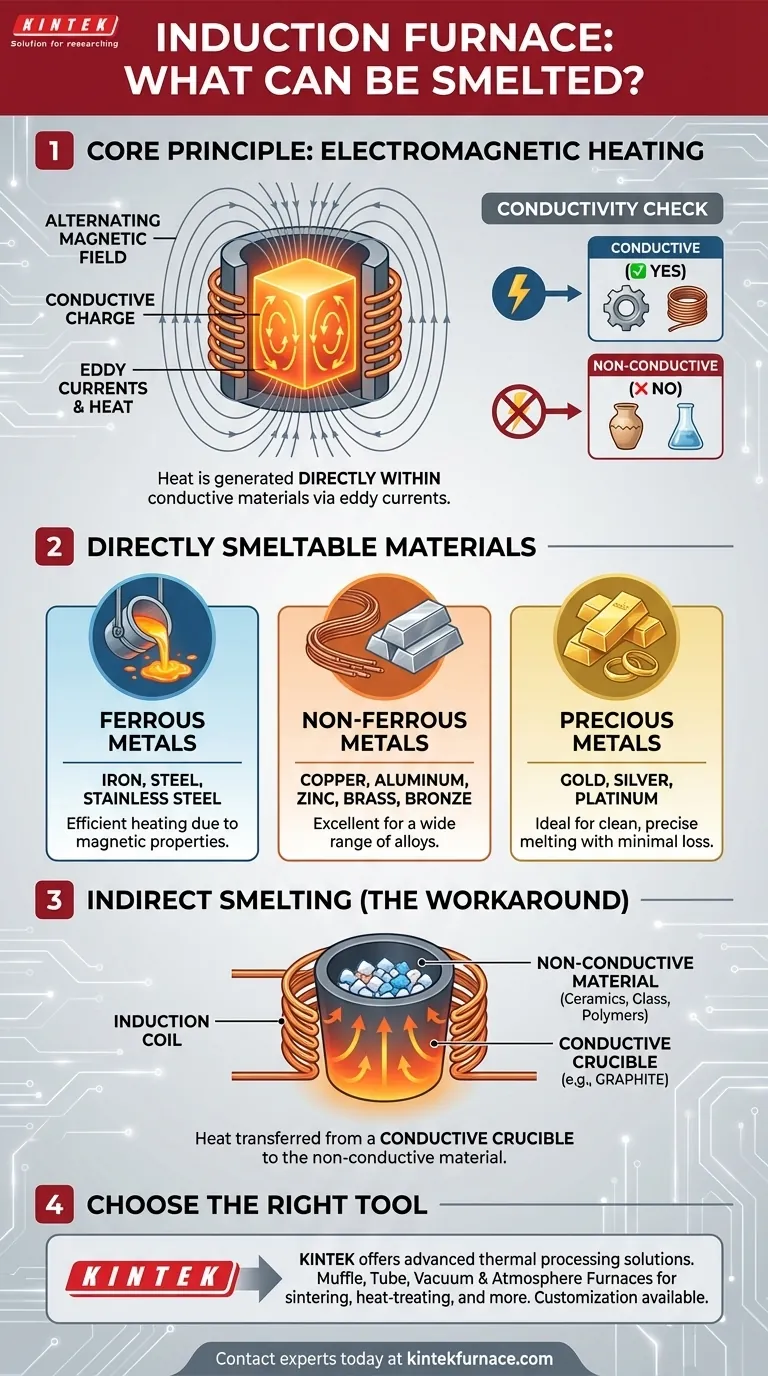

Le principe fondamental : Chauffage par électromagnétisme

Un four à induction n'utilise pas de flammes ou d'éléments chauffants externes pour faire fondre le matériau. Au lieu de cela, il utilise la physique pour générer de la chaleur à l'intérieur du matériau cible, ce qui lui confère des avantages et des limites uniques.

Comment l'induction génère de la chaleur

Un four à induction utilise un puissant courant alternatif traversant une bobine de cuivre. Cela crée un champ magnétique rapidement alternatif autour de la bobine.

Lorsqu'un matériau électriquement conducteur (la "charge") est placé à l'intérieur de ce champ, le champ magnétique induit de puissants courants électriques à l'intérieur du métal. Ces courants, connus sous le nom de courants de Foucault, s'opposent à la résistance naturelle du métal, générant une chaleur intense et précise.

Le rôle essentiel de la conductivité

Cette méthode de chauffage ne fonctionne que si le matériau peut conduire l'électricité. La capacité du matériau à supporter le flux des courants de Foucault est ce qui lui permet de chauffer.

C'est le principe fondamental qui dicte ce qu'un four à induction peut et ne peut pas fondre directement.

Un aperçu des matériaux compatibles

Étant donné que l'exigence principale est la conductivité électrique, les fours à induction sont l'outil de choix pour une vaste gamme de métaux que l'on trouve dans les fonderies et les laboratoires.

Métaux ferreux

C'est l'application la plus courante. Les fours à induction sont largement utilisés pour la fusion du fer et de l'acier, y compris la fonte, l'acier au carbone et divers alliages d'acier inoxydable. Les fortes propriétés magnétiques des métaux ferreux les rendent très efficaces pour le chauffage.

Métaux non ferreux

Les métaux qui ne contiennent pas de quantités significatives de fer sont également facilement fondus. Cela inclut le cuivre, l'aluminium, le zinc, l'étain et leurs alliages comme le laiton et le bronze.

Métaux précieux

La précision, la rapidité et la propreté de la fusion par induction la rendent idéale pour les matériaux de grande valeur. L'or, l'argent, le platine et d'autres métaux du groupe du platine peuvent être fondus avec une perte de matière ou une contamination minimale.

Comprendre les limites et les compromis

Aucune technologie n'est une solution universelle. La principale limitation d'un four à induction est directement liée à sa plus grande force : son mécanisme de chauffage.

L'incapacité à chauffer les matériaux non conducteurs

Un four à induction ne peut pas chauffer directement les matériaux qui ne conduisent pas l'électricité. Cela inclut les céramiques, le verre, les polymères et les agrégats secs. Le champ magnétique les traversera sans induire de courants de chauffage.

La solution de contournement : Utiliser un creuset conducteur

Il est possible de faire fondre ou de chauffer indirectement des matériaux non conducteurs. Cela se fait en plaçant le matériau à l'intérieur d'un creuset conducteur, le plus souvent en graphite ou en carbure de silicium.

La bobine d'induction chauffe le creuset, et le creuset transfère ensuite sa chaleur au matériau à l'intérieur par conduction et rayonnement. Cela permet d'utiliser le four pour une plus large gamme d'applications, mais c'est moins efficace que le chauffage par induction directe.

Quand envisager d'autres types de fours

D'autres technologies de fours existent pour des objectifs spécifiques. Un four sous vide, par exemple, n'est pas défini par sa méthode de chauffage mais par sa capacité à contrôler l'atmosphère. Il est utilisé pour des processus comme le frittage ou le traitement thermique d'alliages sensibles où la prévention de l'oxydation est critique.

Faire le bon choix pour votre matériau

Votre choix de technologie de four doit être dicté par le matériau que vous traitez et votre objectif final.

- Si votre objectif principal est la fusion de métaux (ferreux, non ferreux ou précieux) : Un four à induction est le choix idéal pour sa rapidité, son efficacité et sa propreté.

- Si votre objectif principal est le traitement de matériaux non conducteurs (comme les céramiques ou le verre) : Vous aurez besoin d'un creuset conducteur dans un four à induction ou d'une technologie différente comme un four à moufle chauffé par résistance.

- Si votre objectif principal est de prévenir l'oxydation ou de fritter des matériaux avancés : Un four sous vide est spécifiquement conçu pour ces processus à atmosphère contrôlée, quelle que soit la méthode de chauffage utilisée à l'intérieur.

Comprendre le principe de chauffage fondamental de chaque four est la clé pour sélectionner le bon outil pour votre application.

Tableau récapitulatif :

| Type de matériau | Exemples | Peut être fondu directement ? | Notes |

|---|---|---|---|

| Métaux ferreux | Fer, Acier, Acier inoxydable | Oui | Chauffe très efficacement grâce à ses propriétés magnétiques. |

| Métaux non ferreux | Cuivre, Aluminium, Zinc, Laiton, Bronze | Oui | Excellent pour une large gamme d'alliages. |

| Métaux précieux | Or, Argent, Platine | Oui | Idéal pour une fusion propre avec une perte minimale. |

| Matériaux non conducteurs | Céramiques, Verre, Polymères | Non (Nécessite un creuset conducteur) | Doit être chauffé indirectement via un creuset en graphite. |

Prêt à fondre vos matériaux avec précision ?

Comprendre les propriétés de votre matériau est la première étape. La suivante est de choisir la bonne technologie de four pour atteindre vos objectifs efficacement et proprement.

KINTEK excelle dans la fourniture de solutions avancées de traitement thermique. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une gamme diversifiée de fours à haute température, y compris des fours à moufle, tubulaires et sous vide et à atmosphère contrôlés avec précision, parfaits pour le frittage, le traitement thermique et d'autres applications où le contrôle de l'atmosphère est critique.

Vous avez un matériau unique ou une exigence expérimentale spécifique ? Notre forte capacité de personnalisation approfondie nous permet d'adapter des solutions à vos besoins exacts.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance