Au-delà de la table de cuisson, la technologie d'induction est appelée à devenir la pierre angulaire des systèmes de fabrication et d'énergie de nouvelle génération. Ses applications futures sont motivées par sa capacité unique à fournir une chaleur précise, rapide et très efficace à une vaste gamme de matériaux conducteurs, y compris les composites avancés et les métaux critiques comme le titane et le silicium. Cela en fait une technologie clé pour la création de matériaux et de composants techniques essentiels à la transition énergétique verte et aux processus industriels avancés.

Le véritable potentiel de l'induction ne réside pas seulement dans l'amélioration des méthodes de chauffage existantes, mais dans le déblocage de capacités de fabrication entièrement nouvelles. Son avenir est défini par sa capacité à appliquer une énergie contrôlée et propre précisément là où elle est nécessaire, rendant les processus auparavant difficiles ou impossibles viables et efficaces.

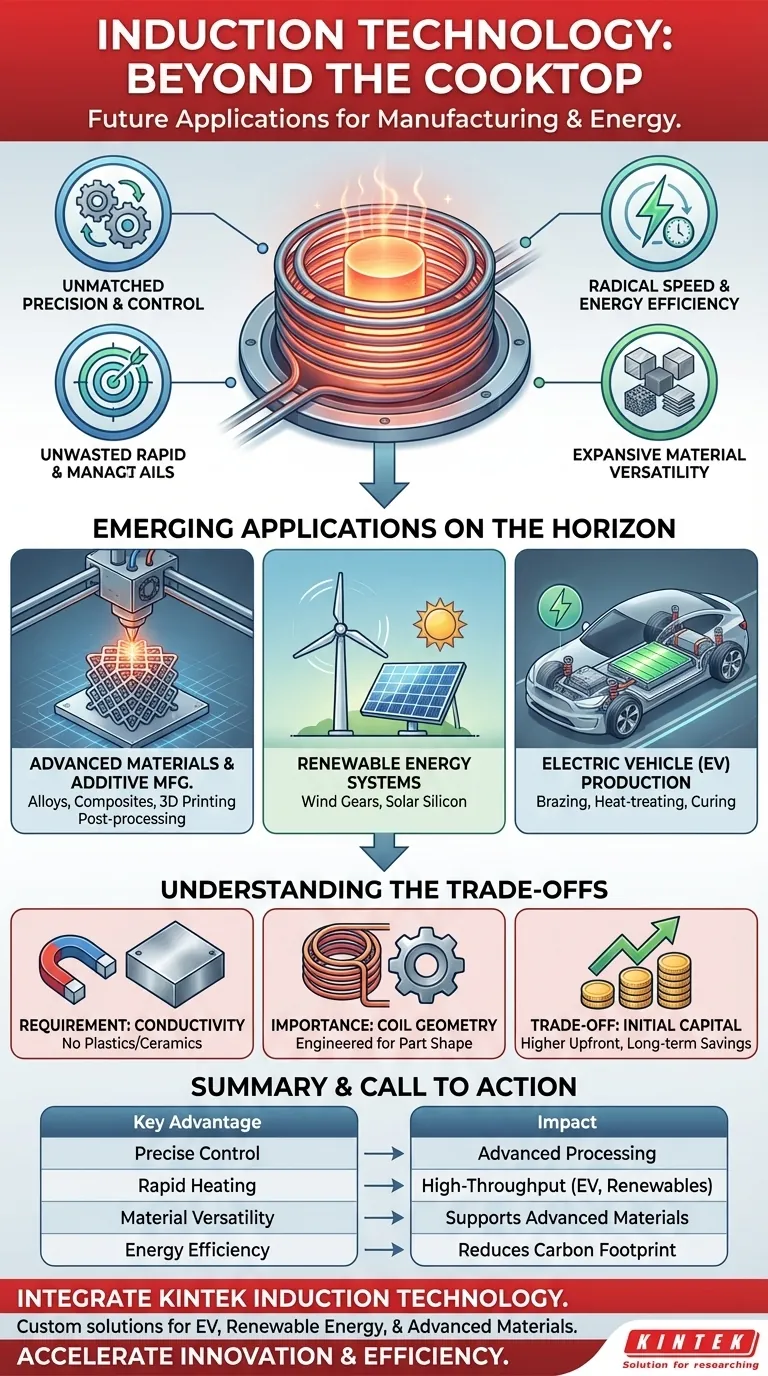

Les principes fondamentaux qui animent l'adoption future

Pour comprendre où va l'induction, nous devons d'abord comprendre pourquoi elle est si efficace. La promesse de cette technologie ne repose pas sur un seul avantage, mais sur la puissante combinaison de trois caractéristiques fondamentales.

Précision et contrôle inégalés

Le chauffage par induction fonctionne en générant un champ électromagnétique qui induit un courant électrique directement dans le matériau cible. Cela signifie que la chaleur est générée à l'intérieur de la pièce elle-même, et non appliquée à partir d'une source externe.

Cela permet un niveau de contrôle incroyable. Vous pouvez chauffer une zone très spécifique d'une pièce complexe à une température précise, laissant le matériau environnant intact. C'est essentiel pour créer des composants avancés où les propriétés des matériaux doivent être gérées de manière rigoureuse.

Vitesse radicale et efficacité énergétique

Parce que la chaleur est générée directement à l'intérieur de la pièce, le processus est exceptionnellement rapide et efficace. Il n'est pas nécessaire de chauffer un grand four ou d'attendre que l'énergie soit transférée par convection ou rayonnement.

Cela réduit considérablement les temps de cycle et la consommation d'énergie par rapport aux fours traditionnels. À une époque axée sur la durabilité et la fabrication allégée, cette efficacité est un puissant moteur d'adoption.

Polyvalence étendue des matériaux

L'induction ne se limite pas à l'acier. Elle peut traiter pratiquement n'importe quel matériau électriquement conducteur.

Cela inclut le cuivre, l'aluminium, le titane, le silicium, les métaux précieux et même les composites avancés à matrice métallique. Cette polyvalence signifie qu'à mesure que de nouveaux matériaux sont conçus pour des applications exigeantes, l'induction est prête à servir d'outil de traitement compatible et efficace.

Applications émergentes à l'horizon

Les avantages uniques de l'induction ouvrent la voie à son utilisation dans certains des secteurs les plus innovants de l'économie.

Matériaux avancés et fabrication additive

La création de nouveaux alliages et composites nécessite souvent des cycles de chauffage et de refroidissement complexes et multi-étapes. Le contrôle précis de l'induction la rend idéale pour le développement de ces matériaux de nouvelle génération.

Dans l'impression 3D métallique (fabrication additive), l'induction peut être utilisée pour préchauffer les substrats ou post-traiter les pièces imprimées, soulageant les contraintes internes et améliorant la qualité métallurgique finale du composant.

Systèmes d'énergie renouvelable

La transition vers l'énergie verte repose sur des composants haute performance, dont beaucoup sont des candidats parfaits pour le traitement par induction.

Cela inclut le durcissement des engrenages massifs à l'intérieur des éoliennes pour leur longévité et la fabrication de silicium de haute pureté pour des panneaux solaires plus efficaces. La vitesse et l'efficacité de l'induction réduisent l'énergie intrinsèque de ces composants critiques.

Production de véhicules électriques (VE)

Les constructeurs automobiles se tournent de plus en plus vers l'induction pour construire des véhicules électriques plus légers, plus sûrs et plus efficaces.

Sa rapidité est idéale pour le monde de la fabrication automobile à haut débit. Les applications incluent le brasage des connexions pour les batteries, le traitement thermique des composants de moteurs électriques pour la résistance, et le durcissement des adhésifs utilisés dans les structures de carrosserie légères en aluminium ou en composite.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'appliquer correctement.

L'exigence de conductivité

La limitation la plus fondamentale est que l'induction ne fonctionne que sur les matériaux conducteurs d'électricité. Elle ne peut pas être utilisée pour chauffer directement les plastiques, les céramiques ou d'autres isolants, à moins qu'un suscepteur conducteur ne soit utilisé comme intermédiaire.

L'importance de la géométrie de la bobine

La bobine d'induction, qui crée le champ magnétique, doit être soigneusement conçue et façonnée pour la pièce spécifique à chauffer. Une bobine conçue pour une plaque plate ne fonctionnera pas pour un engrenage complexe.

Cela signifie que les nouvelles applications nécessitent un investissement d'ingénierie initial pour développer et optimiser la bobine et les paramètres du processus, ce qui la rend moins flexible qu'un simple four pour la production à faible volume et à forte diversité.

Investissement initial en capital

Le coût initial des systèmes de chauffage par induction, y compris l'alimentation électrique et les bobines personnalisées, peut être plus élevé que celui des fours conventionnels à gaz ou à résistance.

Cependant, cet investissement initial est souvent rapidement compensé par d'importantes économies à long terme en consommation d'énergie, des temps de cycle réduits et une qualité de produit améliorée.

Évaluer l'induction pour votre application

Pour déterminer si l'induction est le bon choix, considérez votre objectif principal.

- Si votre objectif principal est la vitesse et le débit du processus : Le chauffage rapide et ciblé par induction peut réduire considérablement les temps de cycle par rapport au traitement par lots dans les fours conventionnels.

- Si votre objectif principal est l'intégrité et la qualité des matériaux : Le contrôle précis offert par l'induction minimise les zones affectées par la chaleur, réduit la distorsion des pièces et permet la création de propriétés métallurgiques supérieures.

- Si votre objectif principal est l'efficacité énergétique et la durabilité : La méthode de chauffage direct par induction est fondamentalement plus efficace, ce qui entraîne des factures d'énergie plus basses et une empreinte carbone réduite pour votre processus de fabrication.

En comprenant ses principes fondamentaux, vous pouvez identifier où le chauffage par induction passe d'une simple amélioration de processus à une technologie véritablement habilitante pour vos projets les plus ambitieux.

Tableau récapitulatif :

| Avantage clé | Impact sur les applications futures |

|---|---|

| Contrôle précis | Permet le traitement de matériaux avancés et la fabrication de composants complexes. |

| Chauffage rapide | Stimule la production à haut débit dans les secteurs des VE et des énergies renouvelables. |

| Polyvalence des matériaux | Prend en charge le traitement des composites avancés, du silicium et des métaux critiques. |

| Efficacité énergétique | Réduit l'empreinte carbone dans les applications d'énergie verte et industrielles. |

Prêt à intégrer la technologie d'induction dans vos projets de nouvelle génération ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux laboratoires divers et aux industries de pointe des solutions de chauffage par induction haute performance. Notre gamme de produits, y compris les systèmes d'induction personnalisés, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement des matériaux, que ce soit pour les composants de VE, les systèmes d'énergie renouvelable ou le développement de matériaux avancés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions d'induction sur mesure peuvent accélérer votre innovation et améliorer votre efficacité de fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures