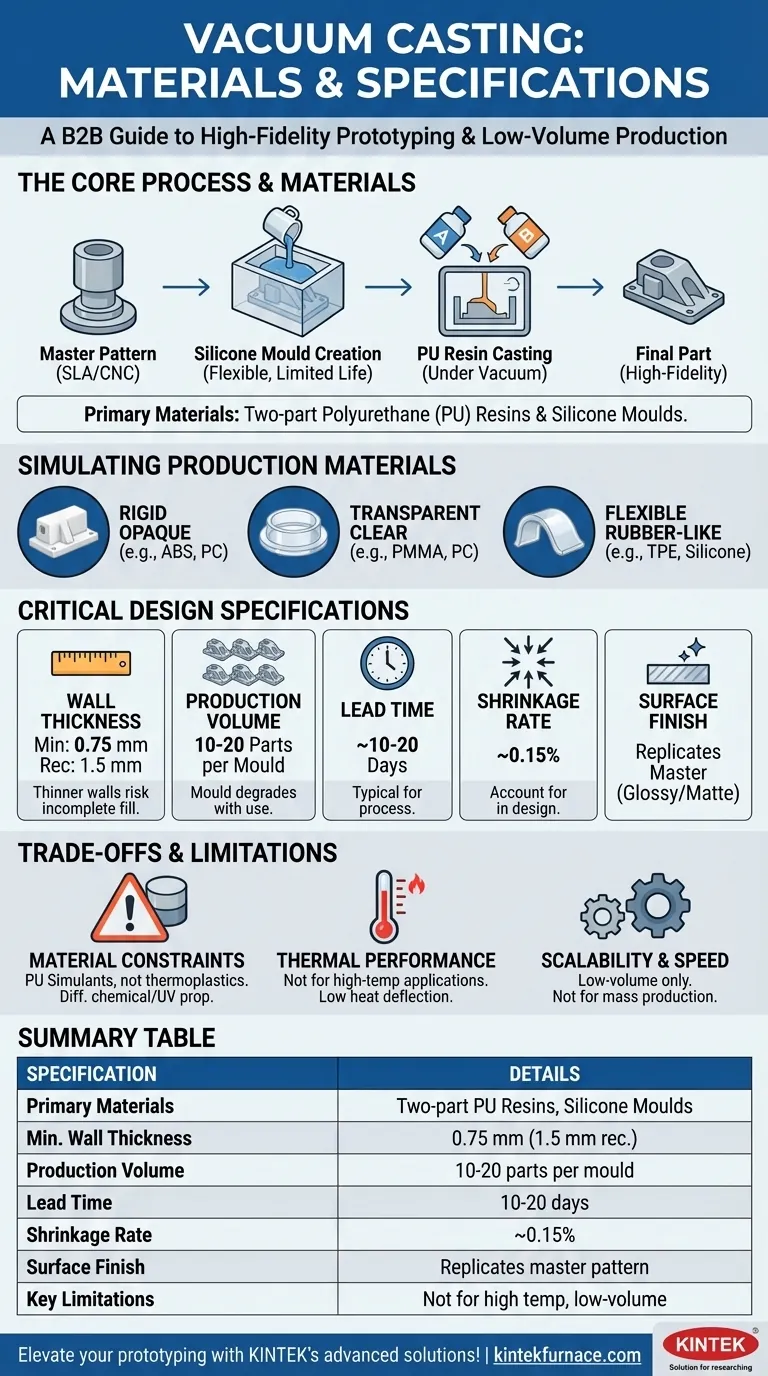

Au cœur du moulage sous vide se trouvent les résines polyuréthane (PU) bicomposants pour créer des pièces en plastique ou caoutchoutées de haute fidélité à partir d'un moule en silicone. Les spécifications clés à garder à l'esprit sont une épaisseur de paroi minimale de 0,75 mm (1,5 mm recommandé), un volume de production typique de 10 à 20 pièces par moule et un délai de livraison d'environ 10 à 20 jours. Ces paramètres définissent le rôle du processus dans la fabrication.

Bien qu'il soit souvent considéré comme une simple méthode de prototypage, la véritable valeur du moulage sous vide réside dans sa capacité à créer un petit lot de pièces qui imitent fidèlement l'esthétique et la sensation des produits de série. Comprendre ses contraintes matérielles et de conception est la clé pour l'exploiter efficacement.

Déconstruction des matériaux : plus que du simple « plastique »

Le terme « matériaux de moulage sous vide » fait principalement référence aux polymères moulables, mais le silicone utilisé pour le moule est une partie tout aussi importante de l'équation.

Le rôle central des résines polyuréthane (PU)

La grande majorité des pièces moulées sous vide sont fabriquées à partir de résines polyuréthane bicomposants. Ces polymères liquides sont mélangés puis versés dans le moule en silicone sous vide pour éviter les bulles d'air.

La polyvalence de ce procédé vient de la grande variété de résines PU disponibles, qui peuvent être formulées avec différentes propriétés.

Simulation des plastiques et caoutchoucs de qualité industrielle

Le moulage sous vide excelle dans la création de pièces qui imitent les propriétés des matériaux de production courants. Vous pouvez sélectionner des résines qui sont :

- Rigides et opaques, simulant des matériaux tels que l'ABS ou le polycarbonate (PC).

- Transparentes et claires, simulant le PMMA (acrylique) ou le PC transparent.

- Flexibles et caoutchouteuses, simulant des élastomères tels que le TPE ou même le caoutchouc silicone lui-même, avec différents degrés de dureté (dureté Shore).

Le moule en silicone comme contrainte matérielle

Le moule lui-même est fabriqué à partir de silicone liquide coulé autour d'un modèle maître. Ce moule en silicone est flexible, permettant la création de géométries complexes et de contre-dépouilles, mais il a une durée de vie limitée. Il n'est pas non plus adapté aux applications à haute température, ce qui restreint les types de matériaux moulables et la résistance thermique de la pièce finale.

Spécifications de conception critiques à respecter

Pour obtenir un résultat satisfaisant avec le moulage sous vide, votre conception doit respecter plusieurs spécifications clés dictées par le processus lui-même.

Épaisseur de paroi

Une épaisseur de paroi minimale de 0,75 mm est techniquement possible, mais 1,5 mm est fortement recommandé. Des parois plus minces peuvent empêcher la résine liquide de circuler correctement et de remplir toute la cavité du moule, entraînant des pièces incomplètes.

Quantité de pièces et durée de vie du moule

Un seul moule en silicone peut généralement produire entre 10 et 20 copies. Le nombre exact dépend de la complexité de la pièce et de l'abrasivité de la résine choisie. Le moule se dégrade légèrement à chaque cycle de moulage, affectant éventuellement la finition de surface et la précision dimensionnelle.

Tolérances et retrait

Les pièces produites par moulage sous vide subiront un certain retrait à mesure que la résine durcit. Un taux de retrait typique est d'environ 0,15 %. Cela doit être pris en compte dans la conception du modèle maître si des tolérances serrées sont une exigence critique pour l'ajustement et la fonction.

Finition de surface

La finition de surface de la pièce finale est une réplique directe de la finition du modèle maître. Le modèle maître, souvent réalisé par impression 3D haute résolution (SLA) ou usinage CNC, est méticuleusement poncé et poli. Cette finition—qu'elle soit brillante ou mate—est transférée au moule en silicone puis à chaque pièce suivante.

Comprendre les compromis et les limites

Bien que puissant, le moulage sous vide n'est pas une solution universelle. Reconnaître ses limites est crucial pour la réussite du projet.

Contraintes matérielles

Vous n'utilisez pas de thermoplastiques de production réels comme dans le moulage par injection. Vous utilisez des simulants de polyuréthane. Bien que ceux-ci puissent correspondre étroitement à l'apparence, au toucher et à certaines propriétés mécaniques, ils peuvent ne pas avoir la même résistance chimique, la même stabilité aux UV ou les mêmes performances à long terme que le matériau réel.

Performance thermique

Les pièces moulées sous vide ne sont pas adaptées aux applications à haute température. Les résines polyuréthane utilisées ont généralement une faible température de déflexion à la chaleur, et le processus lui-même n'est pas conçu pour les matériaux thermiques haute performance.

Évolutivité et vitesse

Avec un délai de livraison typique de 10 à 20 jours et un faible rendement par moule, le moulage sous vide est intrinsèquement un processus à faible volume. Il est idéal pour le prototypage et la production transitoire, mais n'est ni rentable ni assez rapide pour la fabrication à grande échelle.

Faire le bon choix pour votre projet

Utilisez ces directives pour déterminer si le moulage sous vide correspond à vos objectifs.

- Si votre objectif principal est des prototypes esthétiques haute fidélité : Le moulage sous vide est un excellent choix pour créer des échantillons marketing, des modèles pour des séances photo ou des unités de test utilisateur qui ressemblent et se sentent comme le produit final.

- Si votre objectif principal est un petit lot pour des tests de forme/ajustement : Ce processus est parfait pour vérifier l'assemblage et l'ergonomie d'une conception avant d'investir dans des outils de production de masse coûteux.

- Si votre objectif principal est la production à grand volume ou la vitesse : Vous devriez immédiatement vous tourner vers d'autres processus comme le moulage par injection, car le moulage sous vide n'est pas conçu pour l'échelle.

- Si votre objectif principal est des pièces fonctionnelles à haute résistance : Évaluez attentivement les fiches techniques mécaniques des résines PU disponibles ou envisagez un processus plus robuste tel que l'usinage CNC.

En comprenant ces capacités et contraintes, vous pouvez décider en toute confiance quand déployer le moulage sous vide pour atteindre vos objectifs de développement.

Tableau récapitulatif :

| Spécification | Détails |

|---|---|

| Matériaux principaux | Résines polyuréthane (PU) bicomposants, moules en silicone |

| Épaisseur minimale de la paroi | 0,75 mm (1,5 mm recommandé) |

| Volume de production | 10-20 pièces par moule |

| Délai de livraison | 10-20 jours |

| Taux de retrait | ~0,15 % |

| Finition de surface | Reproduit le modèle maître (brillant ou mat) |

| Limites clés | Non adapté aux hautes températures, volume faible uniquement |

Améliorez votre prototypage avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour des tests de matériaux ou le développement de processus. Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Qu'est-ce qu'une machine CVD ? Construire des matériaux haute performance à partir de gaz avec précision

- Comment la disponibilité de systèmes de fours spécialisés profite-t-elle à la recherche chimique ? Optimisez votre traitement thermique

- Comment fonctionne une machine CVD ? Maîtriser la technologie pour un dépôt de couches minces de haute qualité

- À quoi sert une machine CVD ? Transformer les surfaces avec une précision atomique

- Quels sont les avantages du CVD ? Obtenez des couches minces d'une pureté inégalée et conformes.