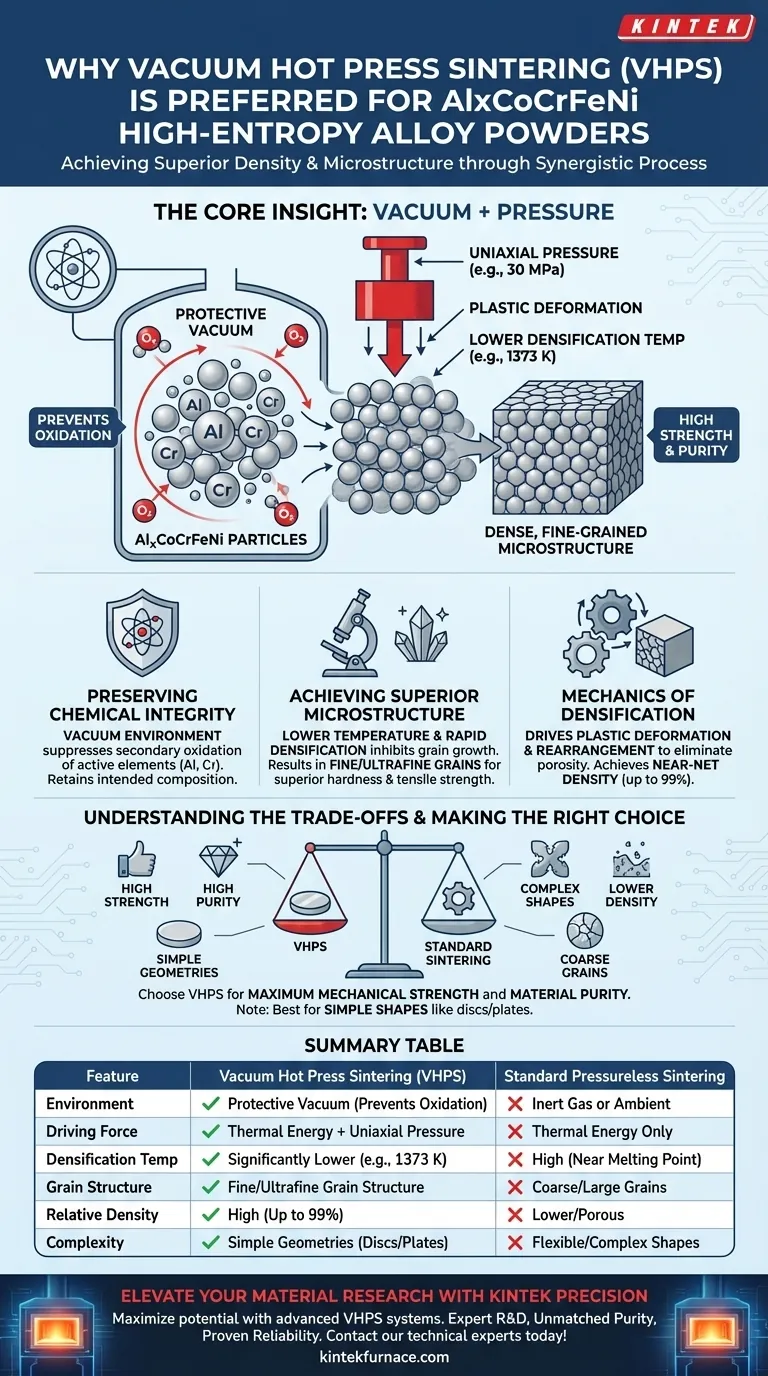

Le frittage par pressage à chaud sous vide (VHPS) est préféré pour le traitement des alliages à haute entropie AlxCoCrFeNi car il intègre de manière unique un environnement sous vide protecteur avec une température élevée et une pression uniaxiale simultanées. Cette combinaison permet la densification de poudres réactives à des températures nettement inférieures à leur point de fusion (par exemple, 1373 K), empêchant l'oxydation d'éléments actifs comme l'aluminium et le chrome tout en inhibant la croissance excessive des grains.

L'idée centrale : L'avantage distinct du VHPS réside dans son approche synergique ; le vide protège la chimie de l'alliage, tandis que la pression mécanique force la densification par déformation plastique. Cela permet d'obtenir une microstructure très dense à grains fins, difficile à reproduire avec des méthodes de frittage sans pression standard ou des méthodes de coulée.

Préservation de l'intégrité chimique

Prévention de l'oxydation secondaire

Le système d'alliage AlxCoCrFeNi contient des éléments très actifs, notamment l'aluminium (Al) et le chrome (Cr).

Dans les environnements de frittage standard, ces éléments sont sujets à une oxydation rapide, ce qui dégrade les propriétés mécaniques du matériau.

L'environnement sous vide d'un four VHPS supprime efficacement cette oxydation secondaire, garantissant que le matériau massif final conserve sa composition chimique et sa pureté prévues.

Obtention d'une microstructure supérieure

Abaissement de la température de densification

Le frittage standard repose fortement sur l'énergie thermique pour induire la diffusion, nécessitant des températures extrêmement élevées pour éliminer les pores.

Le VHPS utilise une pression uniaxiale (par exemple, 30 MPa) pour forcer mécaniquement les particules les unes contre les autres.

Ce mécanisme assisté par pression abaisse considérablement la température requise pour la densification, permettant au processus de se dérouler bien en dessous du point de fusion.

Inhibition de la croissance des grains

Les températures élevées et les longs temps de maintien dans les processus standard entraînent inévitablement des grains grossiers et volumineux, ce qui peut réduire la résistance du matériau.

Étant donné que le VHPS facilite une densification rapide à des températures plus basses, il inhibe efficacement la croissance excessive des grains.

Le résultat est un matériau massif avec une structure à grains fins, voire ultrafins, qui contribue directement à une dureté et une résistance à la traction supérieures.

La mécanique de la densification

Moteur de la déformation plastique

L'application d'une pression mécanique continue force les particules de poudre à subir une déformation plastique et un réarrangement.

Cette compression physique brise les ponts entre les particules et comble les vides que l'énergie thermique seule pourrait laisser.

Élimination de la porosité

Le VHPS favorise le fluage par diffusion et la liaison par diffusion atomique plus efficacement que les méthodes sans pression.

Cela permet au matériau d'atteindre une densité proche de la valeur théorique (jusqu'à 99 %), éliminant efficacement la porosité et les défauts de coulée souvent présents dans les processus de fusion tels que la fusion par arc.

Comprendre les compromis

Limitations géométriques

Bien que le VHPS produise des propriétés matérielles supérieures, la dépendance à la pression uniaxiale limite la complexité des formes que vous pouvez produire.

La force est appliquée dans une seule direction, ce qui rend cette méthode idéale pour les géométries simples telles que les disques, les plaques ou les cylindres, plutôt que pour les composants 3D complexes.

Débit de production

Le VHPS est généralement un processus discontinu, ce qui signifie qu'il a généralement un débit inférieur à celui des méthodes de frittage continues.

Les temps de cycle, bien que plus courts que ceux de certaines méthodes sans pression, limitent néanmoins les capacités de production de masse à grand volume.

Faire le bon choix pour votre objectif

Si vous hésitez entre le VHPS et d'autres méthodes de consolidation pour les alliages AlxCoCrFeNi, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la résistance mécanique : Choisissez le VHPS pour bénéficier du renforcement par grains fins et de la haute densité afin d'obtenir une dureté et des propriétés de traction maximales.

- Si votre objectif principal est la pureté du matériau : Choisissez le VHPS pour utiliser l'environnement sous vide, essentiel pour prévenir l'oxydation de l'aluminium et du chrome.

- Si votre objectif principal est la géométrie complexe : Vous devrez peut-être envisager des méthodes alternatives, car le VHPS est limité aux formes simples en raison de l'application de la pression uniaxiale.

Le VHPS offre un équilibre optimal entre densité, pureté et contrôle microstructural pour les alliages à haute entropie haute performance.

Tableau récapitulatif :

| Caractéristique | Frittage par pressage à chaud sous vide (VHPS) | Frittage standard sans pression |

|---|---|---|

| Environnement | Vide protecteur (prévient l'oxydation) | Gaz inerte ou ambiant |

| Force motrice | Énergie thermique + Pression uniaxiale | Énergie thermique uniquement |

| Température de densification | Nettement plus basse (par exemple, 1373 K) | Élevée (proche du point de fusion) |

| Structure des grains | Structure à grains fins/ultrafins | Grains grossiers/volumineux |

| Densité relative | Élevée (jusqu'à 99 %) | Plus faible/poreuse |

| Complexité | Géométries simples (disques/plaques) | Formes flexibles/complexes |

Élevez votre recherche de matériaux avec la précision KINTEK

Maximisez le potentiel de vos alliages à haute entropie AlxCoCrFeNi avec les systèmes avancés de frittage par pressage à chaud sous vide de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes personnalisables de muffles, de tubes, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la science des matériaux moderne.

Pourquoi choisir KINTEK ?

- Personnalisation experte : Solutions de fours sur mesure pour des besoins uniques en laboratoire et dans l'industrie.

- Pureté inégalée : Atteignez une densité proche de la valeur théorique sans risque d'oxydation.

- Fiabilité éprouvée : Approuvé par les meilleurs chercheurs pour les applications de laboratoire à haute température.

Prêt à transformer votre flux de travail de métallurgie des poudres ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir un devis personnalisé !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire pour le tellurure de bismuth ? Optimiser les corps verts thermoélectriques

- Comment un système de frittage par pressage à chaud de qualité industrielle bénéficie-t-il aux céramiques Al2O3/TiC/SiC(w) ? Densité matérielle améliorée

- Comment le vide et l'argon affectent-ils les composites Ag-Ti2SnC ? Optimisation du frittage avec des fours industriels de pressage à chaud

- Quelle est la fonction d'un pyromètre infrarouge dans le processus SPS des alliages Ti-6Al-4Zr-4Nb ? Contrôle précis des phases expliqué

- Comment le contrôle précis de la température dans un four de pressage à chaud sous vide influence-t-il la microstructure des matériaux du système Al-Ti ? Obtenez une intégrité microstructurale supérieure

- Quelles fonctions les moules en graphite remplissent-ils lors du frittage par pressage à chaud sous vide ? Découvrez leur rôle actif dans la densification

- Quels sont les principaux avantages du pressage à chaud en termes de qualité des matériaux ? Obtenez une densité et une pureté supérieures pour des matériaux de haute performance