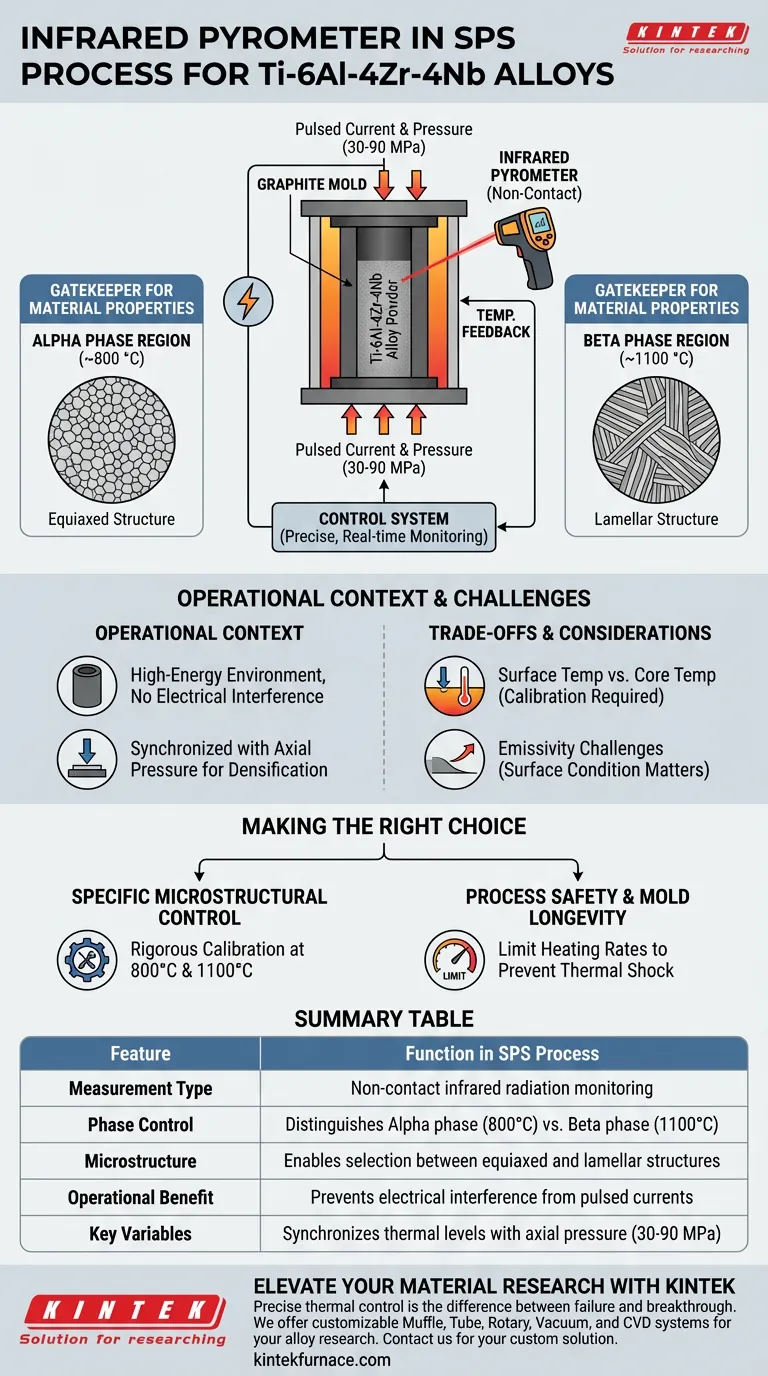

La fonction principale d'un pyromètre infrarouge dans le processus de frittage par plasma à étincelles (SPS) est d'assurer une surveillance précise de la température en temps réel et sans contact. Cet appareil agit comme le mécanisme de rétroaction central du système de contrôle, permettant la régulation thermique exacte requise pour le frittage réussi des alliages Ti-6Al-4Zr-4Nb.

Le pyromètre sert de gardien critique des propriétés du matériau dans les alliages Ti-6Al-4Zr-4Nb. En distinguant entre la région de phase alpha à 800 °C et la région de phase bêta à 1100 °C, il permet une manipulation précise de la microstructure finale de l'alliage.

Le rôle critique du contrôle de phase

Distinction des régions de phase

Pour les alliages Ti-6Al-4Zr-4Nb, la température n'est pas seulement une variable ; c'est le facteur déterminant de l'état du matériau. Le pyromètre infrarouge fournit les données nécessaires pour naviguer dans les différentes régions de phase.

Il surveille spécifiquement la transition entre la région de phase alpha (environ 800 °C) et la région de phase bêta (environ 1100 °C). Sans ce retour d'information précis, l'opérateur est aveugle aux changements métallurgiques qui se produisent à l'intérieur de la chambre.

Régulation de la microstructure

La lecture fournie par le pyromètre influence directement la structure physique finale de l'alliage.

En maintenant la température à des points de consigne spécifiques basés sur le retour du pyromètre, les ingénieurs peuvent dicter si le produit final présente des structures équiaxes ou lamellaires. Un retour d'information fiable est essentiel pour garantir que le processus produise les propriétés mécaniques spécifiques requises pour l'application.

Contexte opérationnel au sein du SPS

Surveillance dans un environnement à haute énergie

Le processus SPS utilise des moules cylindriques en graphite à haute résistance qui servent à la fois de conteneur de poudre et d'élément chauffant.

Étant donné que ces moules conduisent des courants pulsés élevés pour générer un chauffage interne, les capteurs de contact standard peuvent être peu pratiques ou interférer avec le chemin électrique. Le pyromètre infrarouge surmonte cela en mesurant le rayonnement thermique à distance, garantissant l'absence d'interférences électriques.

Gestion de la densification

Pendant le frittage, la poudre d'alliage subit des pressions axiales allant de 30 MPa à 90 MPa pour faciliter la densification.

Le pyromètre garantit que la chaleur appliquée correspond à la courbe de pression. Cette synchronisation favorise une diffusion atomique efficace et garantit que le moule en graphite atteint la bonne température pour faciliter la consolidation sans surchauffe.

Comprendre les compromis

Température de surface vs. température du noyau

Il est important de reconnaître qu'un pyromètre infrarouge mesure généralement la température de surface du moule en graphite ou d'un trou noir spécifique, plutôt que le noyau de la poudre directement.

Bien que le graphite ait une excellente conductivité thermique, il peut y avoir un léger décalage thermique entre le point mesuré et le centre de l'alliage. Un étalonnage est nécessaire pour garantir que la température « lue » correspond précisément à la température réelle de l'échantillon.

Défis d'émissivité

La précision d'un pyromètre infrarouge dépend du réglage d'émissivité du matériau cible.

Si l'état de surface du moule en graphite change (par exemple, dégradation ou oxydation), l'émissivité peut varier. Cela peut entraîner des lectures de température erronées si elles ne sont pas surveillées et corrigées, poussant potentiellement l'alliage dans une région de phase non désirée.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité du processus SPS pour les alliages Ti-6Al-4Zr-4Nb, considérez vos objectifs spécifiques :

- Si votre objectif principal est le contrôle microstructural spécifique : un étalonnage rigoureux du pyromètre aux points de consigne de 800 °C et 1100 °C est obligatoire pour garantir une sélection précise de la phase alpha/bêta.

- Si votre objectif principal est la sécurité du processus et la longévité du moule : utilisez le pyromètre pour limiter strictement les vitesses de chauffage, évitant ainsi le choc thermique du moule en graphite sous des pressions axiales élevées.

Une surveillance optique précise transforme la température d'une simple métrique en un outil d'ingénierie microstructurale.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus SPS |

|---|---|

| Type de mesure | Surveillance du rayonnement infrarouge sans contact |

| Contrôle de phase | Distingue la phase alpha (800°C) de la phase bêta (1100°C) |

| Microstructure | Permet la sélection entre des structures équiaxes et lamellaires |

| Avantage opérationnel | Évite les interférences électriques dues aux courants pulsés |

| Variables clés | Synchronise les niveaux thermiques avec la pression axiale (30-90 MPa) |

Élevez votre recherche de matériaux avec KINTEK

Un contrôle thermique précis fait la différence entre un échantillon raté et une percée. Chez KINTEK, nous comprenons les subtilités du frittage par plasma à étincelles et de la métallurgie à haute température. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre recherche sur les alliages Ti-6Al-4Zr-4Nb.

Que vous ayez besoin d'une surveillance optique précise ou de fours de laboratoire robustes à haute température, notre équipe d'ingénierie est prête à répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée.

Guide Visuel

Références

- Shilong Liang, Yoko Yamabe‐Mitarai. Microstructure Evolution and Mechanical Properties of Ti–6Al–4Zr–4Nb Alloys Fabricated by Spark Plasma Sintering (SPS). DOI: 10.1007/s11661-024-07422-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Hublot d'observation pour ultravide Bride KF Acier inoxydable 304 Verre borosilicaté à haute teneur en oxygène Voyant

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles fonctions remplissent les moules en graphite de haute pureté lors du pressage à chaud du SiC ? Améliorer la précision du frittage

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Quels matériaux sont couramment traités dans les fours de pressage à chaud sous vide ? Débloquez la densification des matériaux haute performance

- Qu'est-ce que le pressage à chaud et comment fonctionne-t-il ? Obtenez une densité et une résistance matérielles supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelle est l'importance de l'utilisation d'un four de brasage par pressage à chaud à haute température dans les têtes de capteurs MgO ? Guide d'expert

- Quel est l'objectif du pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels types de matériaux avancés peuvent être préparés à l'aide d'une presse sous vide ? Libérez la fabrication haute performance