Du point de vue de la qualité des matériaux, le pressage à chaud crée des composants exceptionnellement denses et purs en appliquant simultanément une température et une pression élevées dans un environnement contrôlé, souvent sous vide. Ce processus minimise fondamentalement les défauts internes comme la porosité et prévient l'oxydation, ce qui donne un matériau final avec une résistance, une dureté et une intégrité structurelle globales considérablement améliorées.

Le véritable avantage du pressage à chaud n'est pas simplement de donner une forme à un matériau, mais de ré-ingénierer sa microstructure interne. Il élimine les vides et les impuretés qui agissent comme des points de rupture, permettant au matériau d'atteindre ses performances théoriques maximales.

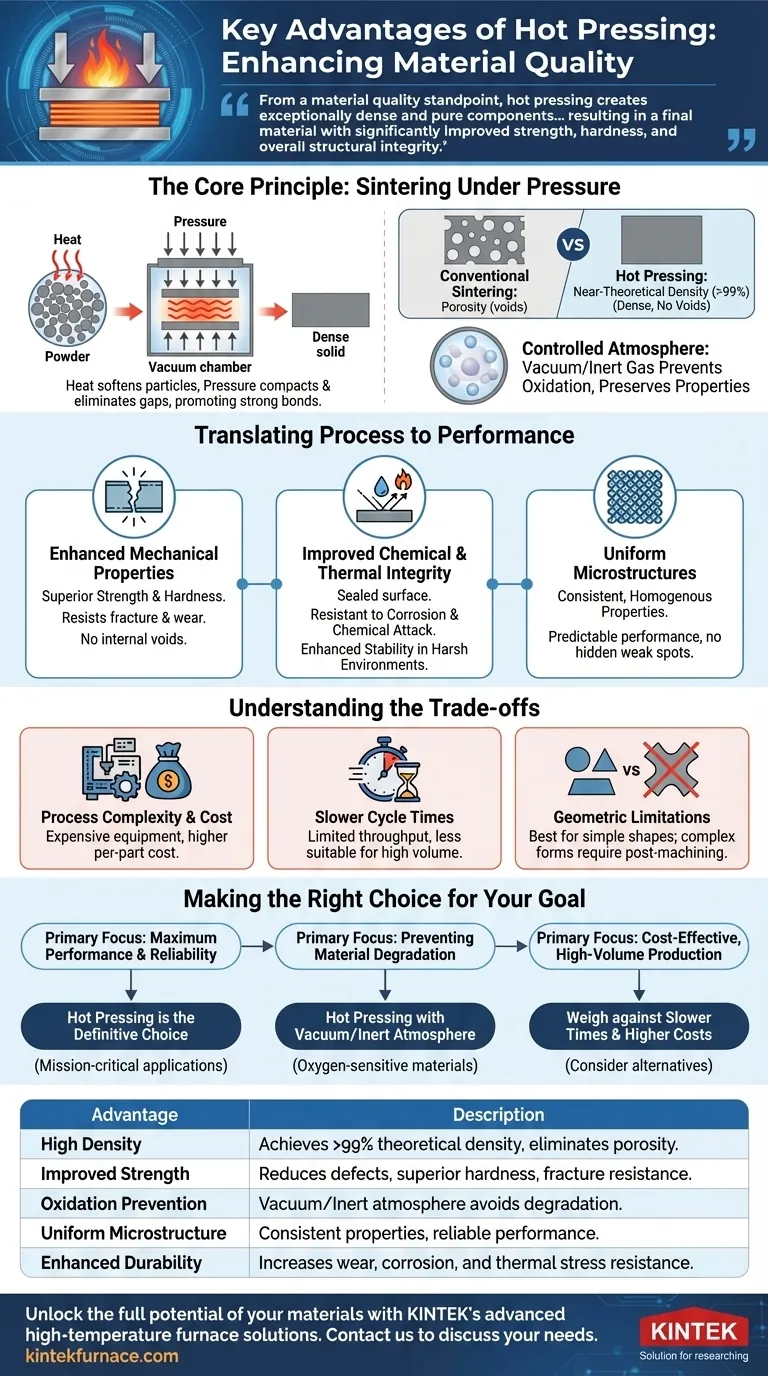

Le principe fondamental : le frittage sous pression

Le pressage à chaud est un processus de fabrication avancé qui consolide des poudres ou des pièces préformées en un solide dense. Il fonctionne en chauffant le matériau à une température où ses particules deviennent plastiques, tout en appliquant simultanément une pression externe pour les rapprocher.

Comment la chaleur et la pression travaillent ensemble

La chaleur fournit l'énergie thermique nécessaire pour ramollir les particules de matériau, augmentant leur taux de diffusion atomique. La pression agit ensuite comme la force motrice, compactant les particules, éliminant les interstices entre elles et favorisant des liaisons solides et uniformes à travers toute la structure.

Atteindre une densité quasi-théorique

Le résultat principal de cette action combinée est la réduction drastique de la porosité, ou des minuscules espaces vides à l'intérieur d'un matériau. En comprimant physiquement ces vides, le pressage à chaud peut atteindre des densités de plus de 99 % du maximum théorique du matériau. Ce manque de défauts internes est essentiel pour les applications à haute performance.

Le rôle d'une atmosphère contrôlée

La plupart des pressages à chaud sont effectués sous vide ou sous atmosphère de gaz inerte. C'est un détail crucial, car cela empêche le matériau de réagir avec l'oxygène à haute température. Le résultat est un composant exempt d'oxydation, ce qui préserve les propriétés inhérentes du matériau et empêche la formation de couches d'oxyde fragiles.

De la transformation en performance

La structure interne supérieure créée par le pressage à chaud se traduit directement par des améliorations mesurables des caractéristiques de performance du composant final.

Propriétés mécaniques améliorées

Une microstructure dense et non poreuse offre une résistance et une dureté exceptionnelles. Sans vides internes pour agir comme points de concentration de contraintes, le matériau est beaucoup plus résistant à la fracture et à la déformation sous charge. Cela conduit également à une résistance à l'usure supérieure.

Intégrité chimique et thermique améliorée

La faible porosité obtenue par pressage à chaud scelle la surface et la structure interne du matériau. Cela le rend significativement plus résistant à la corrosion et aux attaques chimiques, car il y a moins de voies pour les agents agressifs de pénétrer le composant. Cela améliore également les propriétés thermiques et la stabilité dans des environnements difficiles.

Création de microstructures uniformes

La combinaison de la chaleur et de la pression garantit que le processus de densification se produit uniformément dans toute la pièce. Il en résulte une microstructure hautement uniforme et homogène, ce qui signifie que les propriétés du matériau sont constantes et prévisibles, sans points faibles cachés.

Comprendre les compromis

Bien que le pressage à chaud offre une qualité inégalée, il est essentiel de comprendre ses limites pour déterminer s'il s'agit du processus adapté à votre application.

Complexité et coût du processus

Les systèmes de pressage à chaud, qui nécessitent des fours sous vide et des équipements hydrauliques à haute pression, sont complexes et coûteux à acquérir et à utiliser. Cela se traduit souvent par un coût par pièce plus élevé par rapport à des méthodes plus simples comme le frittage conventionnel.

Temps de cycle plus lents

Le pressage à chaud est généralement un processus plus lent et plus délibéré. Le temps nécessaire pour les cycles de chauffage, de pressage et de refroidissement peut limiter le débit de fabrication, le rendant moins adapté à la production en très grand volume où la vitesse est le principal facteur.

Limitations géométriques

Le processus est mieux adapté à la production de pièces aux géométries relativement simples, telles que des disques, des blocs et des cylindres. Les formes tridimensionnelles complexes peuvent être difficiles, voire impossibles à presser uniformément, ce qui peut nécessiter un usinage post-processus étendu.

Faire le bon choix pour votre objectif

Le choix d'un processus de fabrication dépend entièrement de votre objectif final. Le pressage à chaud est un outil puissant lorsqu'il est utilisé pour les bonnes raisons.

- Si votre objectif principal est une performance et une fiabilité maximales : Le pressage à chaud est le choix définitif pour créer des matériaux avec la porosité la plus faible possible et la densité la plus élevée, ce qui le rend idéal pour les applications critiques.

- Si votre objectif principal est de prévenir la dégradation des matériaux : L'atmosphère sous vide ou inerte est essentielle pour le traitement des matériaux sensibles à l'oxygène comme les céramiques avancées, les alliages et les composites.

- Si votre objectif principal est une production rentable et à grand volume : Vous devez peser la qualité supérieure du pressage à chaud par rapport aux coûts plus élevés et aux temps de cycle plus lents des alternatives comme le pressage à froid et le frittage.

En fin de compte, choisir le pressage à chaud est un investissement dans l'intégrité des matériaux, garantissant que vos composants fonctionnent sans compromis.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute Densité | Atteint plus de 99 % de la densité théorique en éliminant la porosité grâce à la combinaison de la chaleur et de la pression. |

| Résistance Améliorée | Réduit les défauts internes, ce qui conduit à des propriétés mécaniques supérieures comme la dureté et la résistance à la fracture. |

| Prévention de l'Oxydation | Effectué sous vide ou dans des atmosphères inertes pour éviter la dégradation et la fragilité du matériau. |

| Microstructure Uniforme | Assure des propriétés matérielles cohérentes et homogènes pour des performances fiables. |

| Durabilité Accrue | Augmente la résistance à l'usure, à la corrosion et aux contraintes thermiques dans des environnements difficiles. |

Libérez tout le potentiel de vos matériaux avec les solutions de fours à haute température avancées de KINTEK. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des produits de précision tels que des fours sous vide et sous atmosphère et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour une qualité de matériau supérieure. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos technologies de pressage à chaud peuvent améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique