Le contrôle précis de la température est le facteur déterminant de l'intégrité microstructurale des matériaux du système Aluminium-Titane (Al-Ti) lors du pressage à chaud sous vide (VHP). Il régule directement la vitesse de diffusion réactionnelle, assurant la conversion complète des réactifs en phases intermédiaires bénéfiques comme Al3Ti, tout en empêchant la formation de défauts structurels causés par des réactions exothermiques rapides.

Dans la synthèse des matériaux Al-Ti, la précision de la température agit comme l'accélérateur de la réactivité chimique. Elle orchestre l'équilibre délicat entre le mouillage de l'aluminium liquide et la consommation du titane solide, déterminant si le produit final est un alliage dense et uniforme ou un échec poreux et cassant.

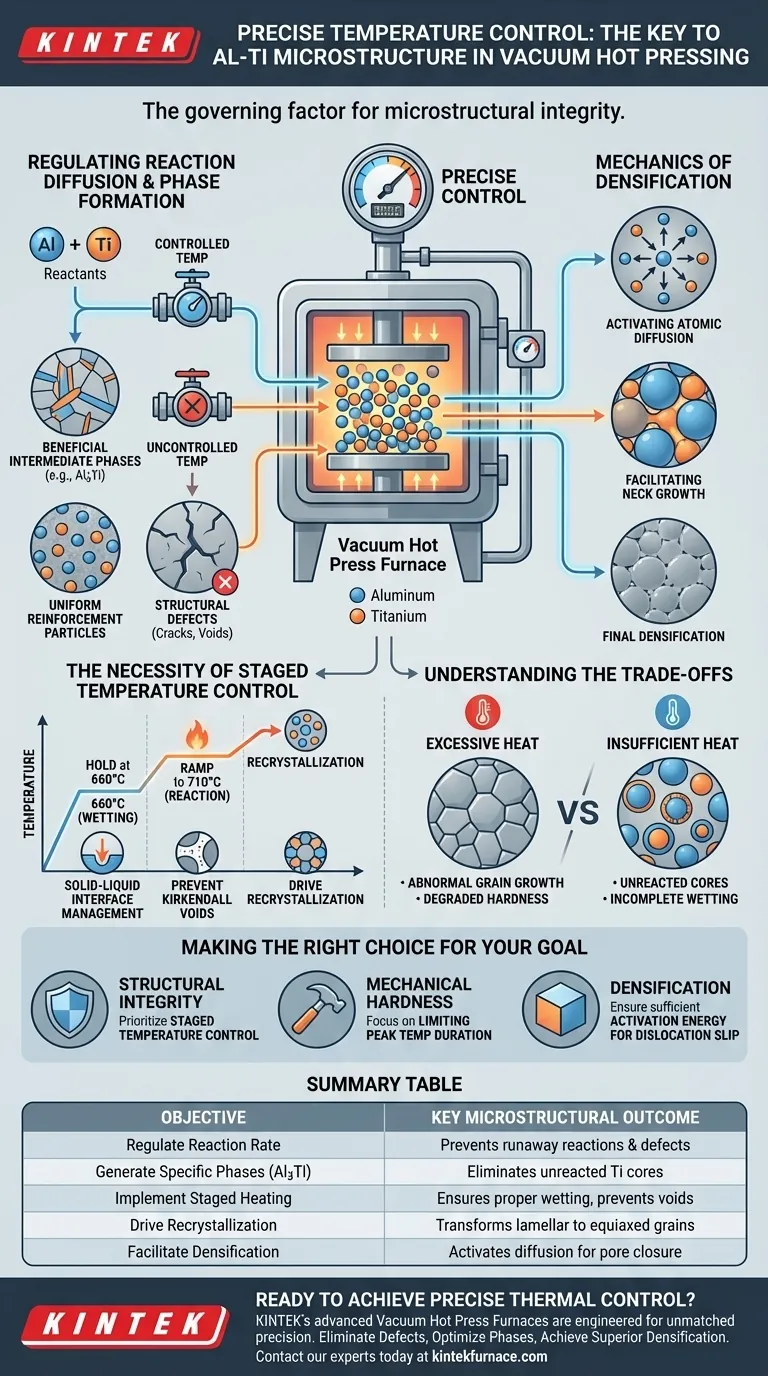

Régulation de la Diffusion Réactionnelle et de la Formation des Phases

Contrôle de la Vitesse de Réaction

La vitesse de diffusion réactionnelle entre l'aluminium et le titane est très sensible aux apports thermiques. Une régulation précise vous permet de gérer la vitesse à laquelle ces éléments interagissent, empêchant les réactions incontrôlées.

Génération de Phases Intermédiaires Spécifiques

Des points de consigne de température ciblés permettent la conversion complète du titane en composés intermétalliques spécifiques, tels que Al3Ti. Ce contrôle est essentiel pour éliminer les noyaux de titane non réagis, qui créeraient autrement des points faibles dans la matrice du matériau.

Optimisation des Particules de Renforcement

En maintenant des paramètres thermiques stricts, vous déterminez la quantité et la taille des particules de la phase de renforcement. Cela garantit une distribution uniforme des phases plus dures nécessaires à la résistance mécanique du matériau.

La Nécessité d'un Contrôle de Température Échelonné

Gestion de l'Interface Solide-Liquide

La mise en œuvre d'un profil de chauffage échelonné — comme un maintien à 660°C avant de monter à 710°C — est essentielle au succès. Ce phasage spécifique permet à l'aluminium liquide de mouiller suffisamment l'interface du titane avant que la réaction ne s'accélère.

Prévention des Lacunes de Kirkendall

Si la température augmente trop rapidement, la vitesse de réaction devient excessive, entraînant la formation de lacunes de Kirkendall et de fissures. Une réaction contrôlée et stable minimise ces défauts, assurant une interface solide et continue plutôt qu'une interface poreuse.

Moteur de la Recristallisation

L'énergie thermique continue fournie par le four VHP fournit la force motrice de la recristallisation. Cela transforme les structures lamellaires rapidement solidifiées en grains alpha fins et équiaxes uniformes et en phases bêta intergranulaires.

Mécanismes de Densification

Activation de la Diffusion Atomique

Un contrôle de température de haute précision fournit l'environnement stable nécessaire pour activer la diffusion atomique et le glissement des dislocations. Cette énergie thermique est nécessaire pour induire la formation de dislocations partielles de Shockley et de défauts d'empilement.

Facilitation de la Croissance des Collets

Ces mécanismes de dislocation dominent la croissance initiale des collets de contact des particules. À mesure que la surface de contact s'agrandit, le matériau atteint la densification finale, un processus qui fonctionne en tandem avec le champ de pression appliqué.

Comprendre les Compromis

Le Risque de Chaleur Excessive

Bien que des températures élevées facilitent une meilleure diffusion et densité, dépasser la fenêtre optimale peut déclencher une croissance anormale des grains. Cela entraîne une microstructure grossière qui dégrade considérablement la dureté et la ténacité à la rupture de l'outil ou du composant.

Le Risque de Chaleur Insuffisante

Inversement, ne pas atteindre ou maintenir la température de réaction critique entraîne un mouillage incomplet et des noyaux non réagis. Sans l'énergie d'activation thermique nécessaire, le matériau ne peut pas atteindre une fermeture complète des pores ou la transformation de phase souhaitée, rendant le processus VHP inefficace.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la microstructure des composites Al-Ti, vous devez aligner votre stratégie thermique sur vos objectifs matériels spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le contrôle de température échelonné (par exemple, un maintien à 660°C) pour assurer un mouillage complet et minimiser la formation de vides avant la réaction principale.

- Si votre objectif principal est la dureté mécanique : Concentrez-vous sur la limitation de la durée de la température maximale pour éviter une croissance anormale des grains tout en assurant suffisamment de chaleur pour une conversion complète des phases (Al3Ti).

- Si votre objectif principal est la densification : Assurez-vous que la température fournit une énergie d'activation suffisante pour le glissement des dislocations, permettant aux collets des particules de croître et aux pores de se fermer efficacement sous pression axiale.

En fin de compte, la microstructure d'un système Al-Ti n'est pas définie par la température maximale atteinte, mais par la précision du chemin thermique emprunté pour y parvenir.

Tableau Récapitulatif :

| Objectif de Contrôle de Température | Résultat Microstructural Clé |

|---|---|

| Réguler la Vitesse de Réaction | Prévient les réactions incontrôlées et les défauts structurels comme les fissures. |

| Générer des Phases Spécifiques (par ex., Al3Ti) | Élimine les noyaux de titane non réagis pour une matrice uniforme et solide. |

| Mettre en Œuvre un Chauffage Échelonné | Assure un mouillage adéquat de l'aluminium et prévient les lacunes de Kirkendall. |

| Moteur de la Recristallisation | Transforme les structures lamellaires en grains équiaxes fins et uniformes. |

| Faciliter la Densification | Active la diffusion atomique et le glissement des dislocations pour la fermeture des pores. |

Prêt à obtenir un contrôle thermique précis pour la synthèse de vos matériaux avancés ?

Votre recherche sur les systèmes Al-Ti exige un four offrant une précision et une stabilité de température inégalées pour parfaire la formation des phases et la densité des matériaux. Les fours de pressage à chaud sous vide avancés de KINTEK sont conçus précisément pour ce niveau de contrôle, vous permettant d'exécuter des profils thermiques complexes en toute confiance.

Nous vous aidons à :

- Éliminer les Défauts : Gérez précisément la cinétique de réaction pour prévenir les vides et les fissures.

- Optimiser les Phases : Assurez une conversion complète en intermétalliques désirés comme Al3Ti.

- Atteindre une Densification Supérieure : Activez les mécanismes de diffusion nécessaires pour des matériaux sans pores.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous Vide et CVD, tous personnalisables pour vos besoins de recherche uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four KINTEK peut être adapté à vos objectifs spécifiques en matière de matériaux Al-Ti.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles sont les classifications basées sur la température des fours de frittage par pressage à chaud sous vide ? Choisissez le four adapté à vos matériaux

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Pourquoi la fonction de pression axiale synchrone d'un four de frittage par plasma étincelle (SPS) est-elle essentielle pour le MgTiO3-CaTiO3 ?

- Quelle est la fonction principale d'un four de pressage à chaud sous vide ? Guide expert pour le succès des composites TiAl/Ti6Al4V

- Comment entretenir une machine sous vide ? Assurer une fiabilité à long terme et des performances optimales

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quelles conditions environnementales critiques une presse à chaud sous vide offre-t-elle ? Optimisation des composites Cuivre-MoS2-Mo

- Comment choisir les éléments chauffants et les méthodes de pressurisation pour les fours de pressage à chaud sous vide ? Optimiser pour la température et la densité