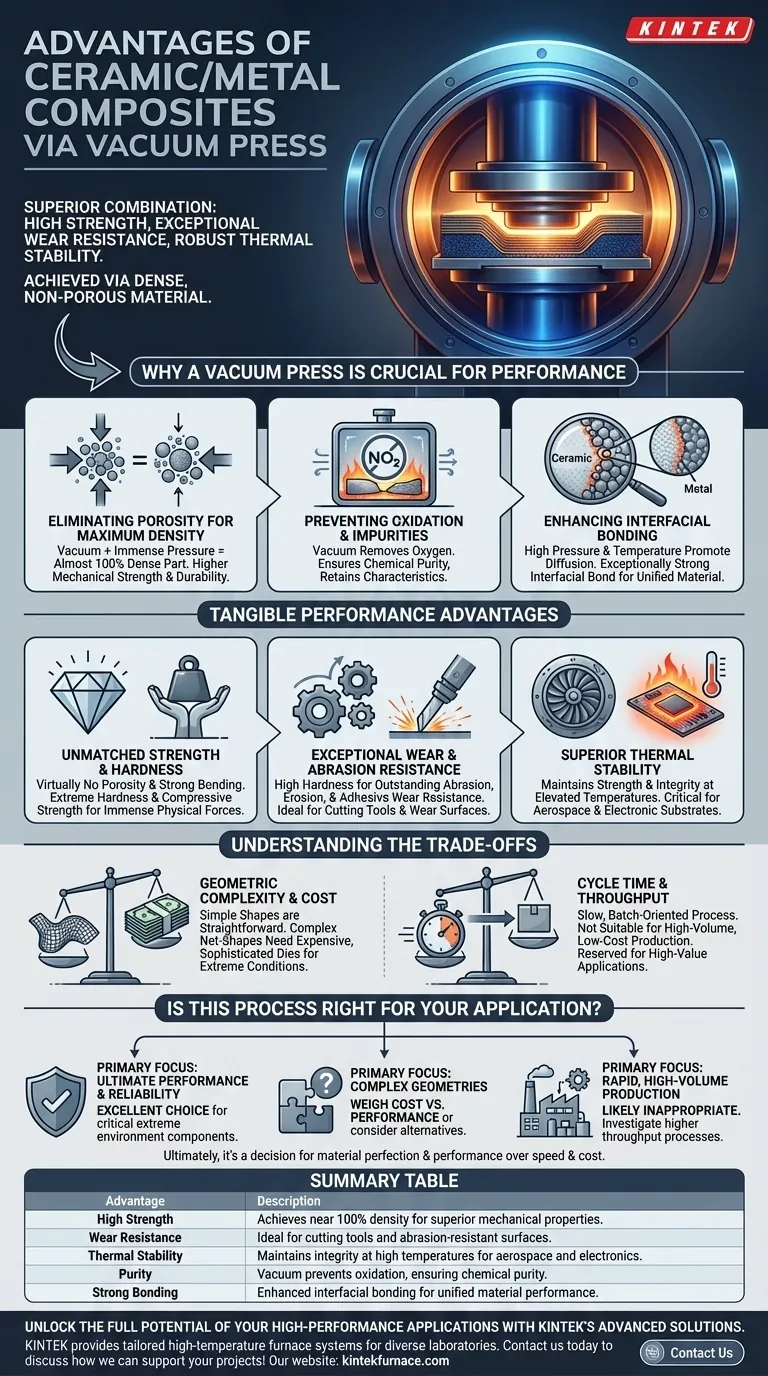

À la base, un composite céramique/métal produit via une presse sous vide offre une combinaison supérieure de haute résistance, d'une résistance exceptionnelle à l'usure et d'une stabilité thermique robuste. Le processus de pressage à chaud sous vide est essentiel pour obtenir un matériau dense et non poreux, qui est la source de ces caractéristiques de haute performance.

Le véritable avantage n'est pas seulement les propriétés de la céramique et du métal, mais la façon dont le processus de pressage sous vide les forge en un composite presque parfait et entièrement dense, exempt des défauts et des impuretés qui compromettent les performances.

Pourquoi une presse sous vide est cruciale pour la performance

Le processus de fabrication est inséparable des propriétés du matériau final. L'utilisation d'une presse à chaud sous vide est un choix délibéré pour créer un matériau avec un minimum de défauts et une performance maximale.

Élimination de la porosité pour une densité maximale

La combinaison du vide et d'une pression immense compacte physiquement les poudres de céramique et de métal. Ce processus élimine les vides et les poches d'air, ce qui donne une pièce finale presque 100 % dense.

La porosité est une cause principale de défaillance des matériaux, et son élimination se traduit directement par une résistance mécanique et une durabilité significativement plus élevées.

Prévention de l'oxydation et des impuretés

Le chauffage des métaux aux températures élevées requises pour le frittage provoque généralement une oxydation, qui dégrade leurs propriétés. L'environnement sous vide élimine l'oxygène, empêchant ces réactions chimiques indésirables.

Cela garantit que le composite final est chimiquement pur et que les composants céramique et métal conservent leurs caractéristiques prévues.

Amélioration de la liaison interfaciale

La haute pression et la température appliquées pendant le processus favorisent la diffusion à la limite entre les particules de céramique et de métal. Cela crée une liaison interfaciale exceptionnellement forte.

C'est cette liaison robuste qui permet au composite d'agir comme un matériau unique et unifié, transférant efficacement les charges entre la céramique dure et la matrice métallique plus résistante.

Les avantages tangibles en termes de performance

La microstructure quasi parfaite créée par la méthode de la presse sous vide conduit directement à un ensemble de propriétés d'ingénierie très recherchées.

Résistance et dureté inégalées

Avec pratiquement aucune porosité et une forte liaison interne, ces composites présentent une dureté et une résistance à la compression extrêmes. Cela les rend idéaux pour les composants qui doivent supporter des forces physiques immenses sans se déformer ni se fracturer.

Résistance exceptionnelle à l'usure et à l'abrasion

La dureté élevée, principalement due à la phase céramique, offre une résistance exceptionnelle à l'abrasion, à l'érosion et à l'usure adhésive. C'est pourquoi ces matériaux sont utilisés pour les outils de coupe haut de gamme et les surfaces résistantes à l'usure.

Stabilité thermique supérieure

Ces composites conservent leur résistance et leur intégrité structurelle à des températures élevées où la plupart des métaux conventionnels échoueraient. Cette propriété est essentielle pour les composants aérospatiaux exigeants comme les pièces de turbine et pour les substrats électroniques qui doivent dissiper la chaleur efficacement.

Comprendre les compromis

Aucun processus unique n'est parfait pour chaque situation. Comprendre les limites du pressage à chaud sous vide est essentiel pour prendre une décision éclairée.

Complexité géométrique et coût

Les formes simples comme les plaques, les blocs et les cylindres sont simples à fabriquer avec cette méthode. Cependant, la production de pièces complexes à forme nette représente un défi important.

Elle nécessite des matrices de pressage très sophistiquées et coûteuses qui peuvent supporter la température et la pression extrêmes, ce qui fait du coût de l'outillage un facteur majeur pour les conceptions complexes.

Temps de cycle et débit

Le pressage à chaud sous vide est un processus intrinsèquement lent et discontinu. Le temps requis pour le chauffage, le pressage et le refroidissement limite le débit, le rendant inadapté à la production en grand volume et à faible coût.

Ce processus est réservé aux applications de grande valeur où les performances exceptionnelles justifient le temps de fabrication plus long et les coûts associés.

Ce processus convient-il à votre application ?

Le choix de ce matériau et de ce processus dépend entièrement des priorités spécifiques de votre projet.

- Si votre objectif principal est la performance et la fiabilité ultimes : Les composites pressés sous vide sont un excellent choix pour les composants critiques dans des environnements extrêmes où la défaillance n'est pas une option.

- Si votre objectif principal est la fabrication de géométries complexes : Vous devez soigneusement peser le coût élevé des matrices sophistiquées par rapport aux gains de performance ou envisager d'autres processus.

- Si votre objectif principal est une production rapide et en grand volume : Cette méthode est probablement inappropriée, et vous devriez étudier des processus adaptés à un débit plus élevé.

En fin de compte, choisir un composite céramique/métal pressé sous vide est une décision de prioriser la perfection et la performance du matériau par rapport à la vitesse et au coût de fabrication.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute résistance | Atteint une densité proche de 100 % pour des propriétés mécaniques supérieures. |

| Résistance à l'usure | Idéal pour les outils de coupe et les surfaces résistantes à l'abrasion. |

| Stabilité thermique | Maintient l'intégrité à hautes températures pour l'aérospatiale et l'électronique. |

| Pureté | Le vide empêche l'oxydation, assurant la pureté chimique. |

| Liaison forte | Liaison interfaciale améliorée pour des performances matérielles unifiées. |

Libérez tout le potentiel de vos applications haute performance avec les solutions avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, fournissant des composites céramique/métal fiables pour des utilisations critiques. Prêt à améliorer la performance de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures