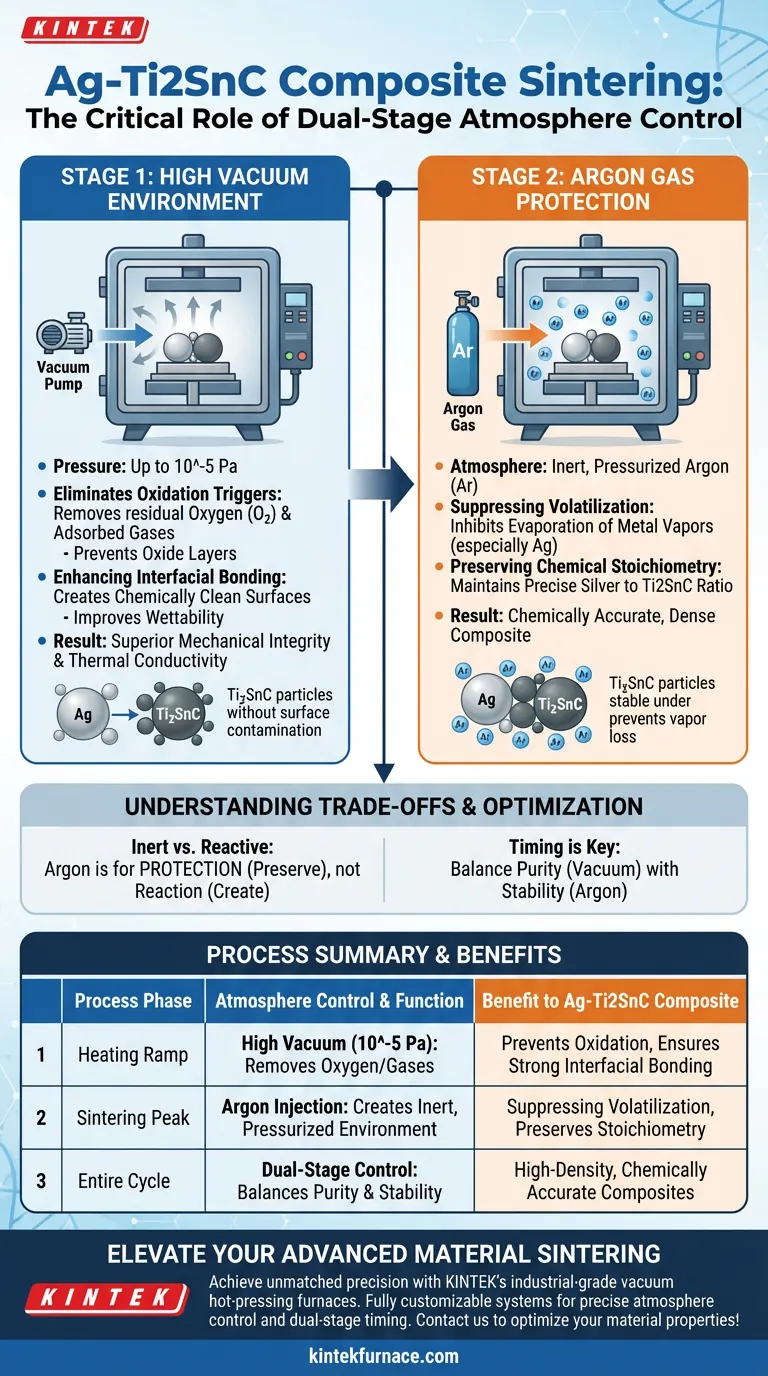

Le contrôle de l'atmosphère en deux étapes dans un four industriel de pressage à chaud sous vide est le facteur décisif dans la qualité des composites Argent-Titane Carbure de Silicium (Ag-Ti2SnC).

Le processus repose sur un vide poussé (jusqu'à 10^-5 Pa) pour éliminer l'oxygène résiduel, empêchant l'oxydation de la matrice d'argent et des particules de Ti2SnC. Ceci est immédiatement suivi par l'injection de gaz argon, qui crée un environnement pressurisé inerte pour empêcher l'évaporation des vapeurs métalliques, garantissant que la composition chimique finale reste fidèle à la conception.

En éliminant efficacement les contaminants par le vide et en stabilisant le matériau avec de l'argon, le four empêche à la fois la formation d'oxydes fragiles et la perte d'éléments métalliques volatils, garantissant un composite dense et chimiquement précis.

Le rôle de l'environnement sous vide

Élimination des déclencheurs d'oxydation

La fonction principale du système de vide est d'abaisser la pression à des niveaux extrêmes, atteignant souvent 10^-5 Pa. À ce seuil, l'oxygène résiduel est efficacement évacué de la chambre.

Ceci est crucial car la matrice d'argent (Ag) et les particules de renforcement Ti2SnC sont toutes deux susceptibles d'une oxydation précoce pendant la phase de chauffage. L'élimination de l'oxygène empêche la formation de couches d'oxyde à la surface des particules.

Amélioration de la liaison interfaciale

Lorsque les surfaces des poudres sont débarrassées des gaz adsorbés et des oxydes potentiels, elles sont chimiquement « propres ». Cette purification améliore la mouillabilité des particules de Ti2SnC par la matrice d'argent.

Les surfaces propres permettent un contact direct entre la matrice et le renforcement. Il en résulte une résistance de liaison interfaciale supérieure, fondamentale pour l'intégrité mécanique et la conductivité thermique du composite final.

Le rôle de la protection par gaz argon

Suppression de la volatilisation

Bien qu'un vide soit excellent pour le nettoyage, le maintien d'un vide poussé aux températures de frittage maximales peut provoquer la vaporisation de certains métaux. Pour contrer cela, du gaz argon est injecté dans la chambre après la première étape de vide.

Cela crée une atmosphère inerte et pressurisée. La pression exercée par l'argon inhibe la volatilisation des vapeurs métalliques, un risque courant lors du traitement de composites à base d'argent à haute température.

Préservation de la stœchiométrie chimique

Le rapport précis entre l'argent et le Ti2SnC dicte les propriétés du matériau. Si la matrice métallique était autorisée à s'évaporer, le matériau s'écarterait des proportions de conception prévues.

La protection par argon garantit que la composition chimique du corps fritté correspond au mélange de poudres d'origine. Cette stabilité garantit que les propriétés physiques finales — telles que la conductivité et la dureté — correspondent aux spécifications d'ingénierie.

Comprendre les compromis

Atmosphères inertes vs réactives

Il est important de distinguer la protection de la réaction. L'atmosphère d'argon décrite ici est inerte — son seul but est de préserver l'état du matériau et d'éviter les pertes.

Ceci contraste avec les processus de frittage qui utilisent des gaz réactifs (comme l'azote) pour former intentionnellement de nouvelles phases de renforcement (comme le Nitrure d'Aluminium). Avec Ag-Ti2SnC, l'objectif est la rétention de la chimie d'origine, et non la création de nouveaux composés pendant le frittage.

Complexité du traitement en deux étapes

La mise en œuvre d'un cycle nécessitant un vide extrême (10^-5 Pa) suivi d'un remplissage précis de gaz ajoute de la complexité au cycle thermique.

Si la transition vers l'argon se fait trop tard, la volatilisation peut déjà avoir eu lieu. Si elle se fait trop tôt, l'oxygène résiduel peut ne pas être complètement évacué, entraînant des impuretés piégées. Un chronométrage précis est requis pour équilibrer pureté et stabilité.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos composites Ag-Ti2SnC, vous devez adapter les paramètres du four à vos modes de défaillance spécifiques.

- Si votre objectif principal est la résistance mécanique : Privilégiez le niveau de vide (10^-5 Pa) pendant la montée en température pour garantir l'absence d'oxydation aux interfaces des particules.

- Si votre objectif principal est la précision compositionnelle : Privilégiez le moment de l'injection d'argon pour garantir que la chambre est pressurisée avant que la température n'atteigne le point de vaporisation de l'argent.

Les cycles de frittage les plus réussis se produisent lorsque le vide nettoie la scène et que l'argon fixe la chimie.

Tableau récapitulatif :

| Phase du processus | Contrôle de l'atmosphère | Fonction principale | Avantage pour le composite Ag-Ti2SnC |

|---|---|---|---|

| Montée en température | Vide poussé (10^-5 Pa) | Élimine l'oxygène résiduel et les gaz adsorbés | Prévient l'oxydation ; assure une forte liaison interfaciale |

| Pic de frittage | Injection de gaz argon | Crée un environnement inerte et pressurisé | Supprime la volatilisation des métaux ; préserve la stœchiométrie |

| Cycle complet | Contrôle en deux étapes | Équilibre pureté et stabilité | Résulte en des composites de haute densité et chimiquement précis |

Élevez votre frittage de matériaux avancés

Atteignez une précision inégalée dans la production de vos composites Ag-Ti2SnC et composites à matrice métallique avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, Vide et CVD de pointe, ainsi que des fours industriels spécialisés de pressage à chaud sous vide.

Nos systèmes offrent le contrôle précis de l'atmosphère et le chronométrage en deux étapes requis pour prévenir l'oxydation et assurer la stœchiométrie chimique pour vos applications les plus exigeantes. Tous les systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Prêt à optimiser les propriétés de vos matériaux ? Contactez nos experts en ingénierie dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire ou votre installation.

Guide Visuel

Références

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Quel rôle joue la pression mécanique appliquée par le mécanisme de pressage à chaud ? Optimisez la densification dès maintenant

- Quels sont les avantages de l'utilisation d'un four de frittage sous presse à chaud sous vide pour la préparation de composites à matrice de cuivre renforcés par des nanotubes de carbone à haute densité ? Atteindre une densité et une pureté maximales pour

- Dans quelles industries le pressage à chaud est-il couramment utilisé ? Essentiel pour l'aérospatiale, la céramique et l'électronique

- Comment les conditions de température et de pression dans un four de pressage à chaud sous vide facilitent-elles la densification des AMC ?

- Quelle est la différence entre le pressage à chaud et le pressage à froid ordinaire suivi d'un frittage ? Libérez des performances matérielles supérieures

- Comment la fonction de contrôle de la pression dans un four de frittage par pressage à chaud sous vide influence-t-elle les matériaux d'outils en céramique ?

- Comment entretenir une presse à chaud ? Un guide proactif pour des impressions cohérentes et une longue durée de vie