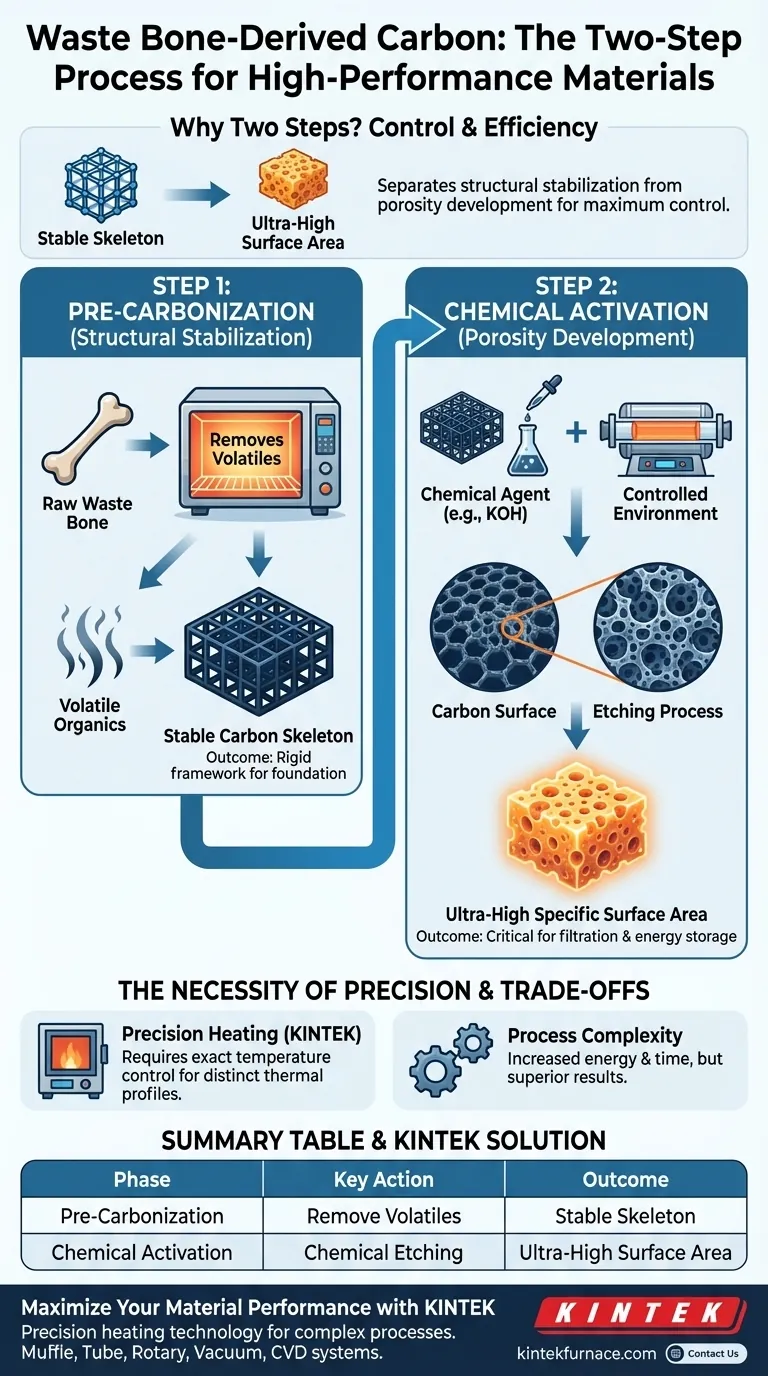

Le processus en deux étapes est essentiel pour séparer la stabilisation structurelle du développement de la porosité. En pré-carbonisant d'abord le matériau, vous assurez l'élimination des composés organiques volatils pour créer un cadre stable. Cela prépare les os résiduels à une étape d'activation ultérieure, qui vise spécifiquement l'expansion de la surface sans compromettre l'intégrité fondamentale du matériau.

L'avantage principal de cette approche séquentielle est le contrôle. Elle vous permet de verrouiller d'abord un squelette de carbone stable, garantissant que la gravure chimique ultérieure puisse générer une surface spécifique ultra-élevée avec une efficacité maximale.

La Fonction de la Pré-Carbonisation

Élimination des Composants Volatils

La phase initiale du processus se concentre sur la purification. Le chauffage des os résiduels bruts élimine les composés organiques volatils naturellement présents dans la biomasse. L'élimination précoce de ces éléments les empêche d'interférer avec les réactions chimiques requises dans les étapes ultérieures.

Établissement d'un Squelette Stable

Une fois les volatils éliminés, le matériau restant forme un squelette de carbone stable. Ce cadre rigide sert de fondation physique au produit final. Sans cette stabilisation, le matériau pourrait s'effondrer ou se dégrader de manière imprévisible pendant la phase d'activation plus agressive.

Le Rôle de l'Activation Chimique

Gravure de la Surface du Carbone

La deuxième étape implique généralement l'introduction d'un agent chimique, tel que le KOH (hydroxyde de potassium). Cette étape est réalisée dans un environnement contrôlé, comme un four tubulaire. L'agent chimique grave activement la surface du carbone précédemment stabilisée.

Génération d'une Surface Ultra-Élevée

Le processus de gravure physique modifie considérablement la topographie du matériau. En gravant certaines parties du squelette de carbone, le processus génère une surface spécifique ultra-élevée. Cette surface élevée est la métrique de performance critique pour le charbon actif utilisé dans la filtration ou le stockage d'énergie.

La Nécessité de la Précision

Exploiter le Contrôle de la Température

Le succès de ce processus en deux étapes repose sur les capacités précises des fours de laboratoire à haute température. Des profils thermiques distincts sont requis pour éliminer les volatils et activer le carbone. La séparation des étapes permet le contrôle exact de la température nécessaire pour optimiser les réactions chimiques dans chaque phase.

Comprendre les Compromis

Complexité du Processus et Énergie

Bien que cette méthode produise des matériaux supérieurs, elle est intrinsèquement plus complexe que la carbonisation en une seule étape. Elle nécessite deux cycles de chauffage distincts, ce qui augmente la consommation d'énergie et le temps de traitement total.

Exigences de Manipulation des Produits Chimiques

L'utilisation d'activateurs chimiques comme le KOH introduit des défis de manipulation. Ces agents sont corrosifs et nécessitent une gestion prudente dans l'environnement du four pour éviter d'endommager l'équipement ou de créer des dangers pour la sécurité.

Optimiser la Préparation de Votre Matériau

Pour vous assurer de tirer le meilleur parti de votre carbone dérivé d'os résiduels, tenez compte de vos objectifs de performance spécifiques lors de la conception de votre profil thermique.

- Si votre objectif principal est l'intégrité structurelle : Assurez-vous que votre temps de maintien de pré-carbonisation est suffisant pour éliminer complètement les volatils et solidifier le squelette de carbone avant d'introduire les agents chimiques.

- Si votre objectif principal est la surface maximale : Privilégiez une régulation précise de la température pendant la phase d'activation au KOH pour maximiser l'effet de gravure sans détruire le cadre sous-jacent.

Cette méthode séquentielle offre la voie la plus fiable pour convertir les déchets biologiques en matériaux fonctionnels haute performance.

Tableau Récapitulatif :

| Phase du Processus | Objectif Principal | Action Clé | Résultat |

|---|---|---|---|

| Pré-Carbonisation | Stabilisation Structurelle | Élimination des composés organiques volatils | Squelette de carbone stable |

| Activation Chimique | Développement de la Porosité | Gravure chimique (par exemple, avec du KOH) | Surface spécifique ultra-élevée |

| Contrôle de Précision | Optimisation | Gestion distincte du profil thermique | Efficacité maximale et intégrité du matériau |

Maximisez la Performance de Votre Matériau avec KINTEK

Prêt à transformer les déchets biologiques en matériaux fonctionnels haute performance ? KINTEK fournit la technologie de chauffage de précision requise pour les processus complexes de carbonisation et d'activation en deux étapes.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre à vos besoins de laboratoire uniques. Que vous ayez besoin d'un contrôle précis de la température pour la stabilisation structurelle ou d'un environnement robuste pour la gravure chimique, nos équipements garantissent des résultats constants et de haute qualité pour votre recherche et votre production.

Passez à l'étape suivante de l'excellence matérielle — Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four à bain de sel nitré ? Trempe supérieure pour fil d'acier sorbitique

- Comment un bateau en céramique scellé impacte-t-il la teneur en soufre du SPAN ? Obtenez une rétention de 53,62 % pour les cathodes à haute énergie

- Comment une caméra CCD est-elle utilisée pour la déformation des granulés de minerai de fer ? Maîtrisez la mesure de déformation sans contact à haute température

- Quel rôle joue une étuve de laboratoire dans le post-traitement des catalyseurs Cu/ZIF-8 ? Assurer l'intégrité structurelle

- Pourquoi les brûleurs à flamme axiale produisent-ils des niveaux élevés de NOx ? Gestion de l'intensité thermique dans la combustion enrichie en oxygène

- Quel rôle joue un four à haute température dans l'évaluation des superalliages ? Simuler les environnements extrêmes des turboréacteurs

- Quel est le rôle des gaz inertes à haute pression dans le processus HPB ? Maîtriser la stœchiométrie des cristaux CZT

- Comment l'équipement de pulvérisation cathodique par magnétron facilite-t-il les films minces de BSnO ? Contrôle de précision pour le réglage de la bande interdite des semi-conducteurs