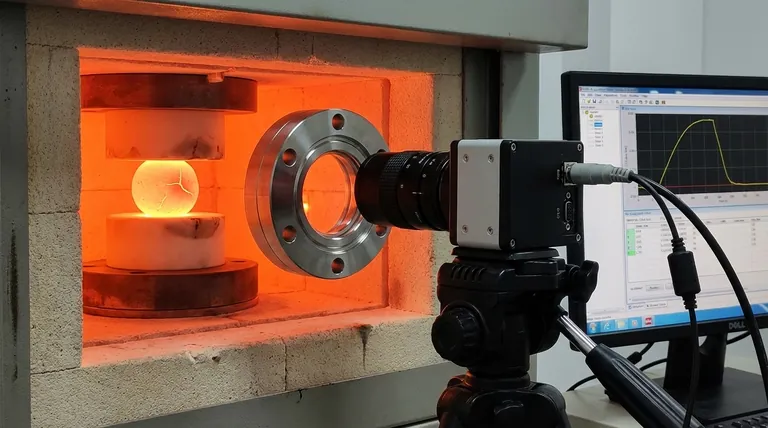

Dans le contexte de l'étude de la déformation des granulés de minerai de fer, une caméra CCD sert de capteur optique sans contact intégré à un système d'observation in-situ. Sa fonction principale est de surveiller le processus de compression en temps réel en suivant des points de repère spécifiques sur la surface de l'échantillon pour calculer la déformation de compression macroscopique.

Le contact physique avec les spécimens est souvent impossible ou préjudiciable dans des conditions de test extrêmes. La valeur fondamentale de la caméra CCD réside dans sa capacité à extraire des données de déformation de haute précision à distance, permettant une mesure précise à des températures dépassant 1000 K.

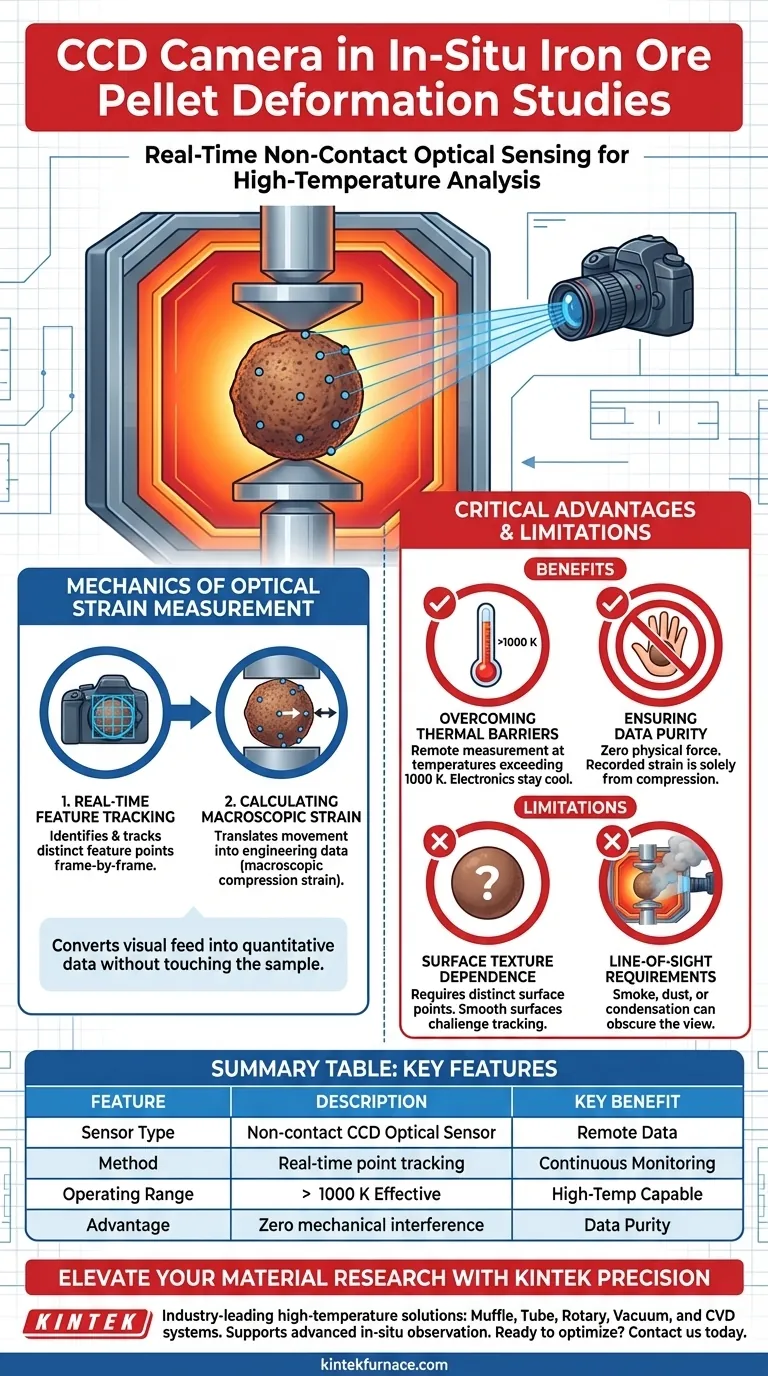

La mécanique de la mesure optique de déformation

Suivi des repères en temps réel

La caméra CCD ne se contente pas d'enregistrer des vidéos ; elle agit comme un appareil d'acquisition de données. Le système identifie des points de repère spécifiques et distincts sur la surface du granulé de minerai de fer.

Au fur et à mesure que le granulé subit une compression, la caméra suit le déplacement de ces points image par image.

Calcul de la déformation macroscopique

Le système traduit le mouvement de ces points de repère visuels en données d'ingénierie. En mesurant l'évolution de la distance entre les points, le système calcule la déformation de compression macroscopique.

Cela convertit efficacement un flux d'images visuelles en un ensemble de données quantitatives sans toucher l'échantillon.

Pourquoi l'observation sans contact est essentielle

Surmonter les barrières thermiques

Les extensomètres physiques standard échouent souvent ou perdent leur précision dans des conditions de chaleur extrême. La référence principale souligne que cette méthode optique est spécifiquement conçue pour des environnements dépassant 1000 K.

La caméra CCD permet aux composants électroniques du capteur de rester à l'extérieur de la zone de chaleur tout en surveillant la réaction au cœur du processus.

Assurer la pureté des données

Les capteurs physiques peuvent introduire des interférences mécaniques, modifiant potentiellement la façon dont un granulé fragile se déforme. En utilisant une caméra, le processus de mesure n'exerce aucune force physique sur l'échantillon.

Cela garantit que la déformation enregistrée est uniquement le résultat de la compression expérimentale, et non un artefact de l'outil de mesure.

Comprendre les limites

Dépendance de la texture de surface

Le système repose entièrement sur le suivi des "points de repère". Si la surface de l'échantillon est parfaitement lisse ou manque de contraste, le logiciel peut avoir du mal à identifier des points à suivre.

Exigences de ligne de visée

Comme il s'agit d'une méthode optique, elle nécessite une vue claire et dégagée de l'échantillon. La fumée, la poussière ou la condensation générées pendant le processus à haute température peuvent obstruer l'objectif et compromettre l'intégrité des données.

Optimiser votre configuration d'observation

Pour tirer le meilleur parti d'un système d'observation CCD in-situ, alignez votre approche sur vos paramètres de test spécifiques :

- Si votre objectif principal est les tests à haute température : Assurez-vous que votre trajet optique permet à la caméra de rester à une distance de sécurité tout en maintenant une vue claire de l'échantillon à >1000 K.

- Si votre objectif principal est la précision de la déformation : Vérifiez que votre échantillon présente des caractéristiques de surface distinctes que la caméra peut facilement suivre pour éviter la dérive des données.

En passant de la mesure par contact à la mesure optique, vous garantissez l'intégrité des données dans des environnements où les capteurs physiques ne peuvent tout simplement pas survivre.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de capteur | Capteur optique CCD sans contact |

| Méthode de mesure | Suivi des points de repère en temps réel et cartographie des déplacements |

| Métrique clé | Déformation de compression macroscopique |

| Plage de fonctionnement | Efficace à des températures > 1000 K |

| Avantage principal | Aucune interférence mécanique ; pureté des données dans la chaleur extrême |

| Exigence critique | Ligne de visée claire et texture de surface distincte de l'échantillon |

Élevez votre recherche sur les matériaux avec la précision KINTEK

La collecte de données précises dans des environnements à haute température nécessite plus qu'une simple caméra : elle exige un système thermique robuste et intégré. KINTEK fournit des solutions de haute température de pointe, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus pour prendre en charge l'observation in-situ avancée.

Soutenus par une R&D experte et une fabrication spécialisée, nos équipements sont entièrement personnalisables pour répondre aux besoins uniques de votre laboratoire. Assurez l'intégrité de vos données et surmontez les barrières thermiques grâce à notre technologie de four de qualité professionnelle.

Prêt à optimiser vos tests à haute température ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins spécifiques.

Guide Visuel

Produits associés

- Bride de fenêtre d'observation CF pour ultravide avec voyant en verre borosilicaté à haute teneur en oxygène

- Hublot d'observation pour ultravide Bride en acier inoxydable Verre saphir Voyant pour KF

- Ultra High Vacuum CF Flange Stainless Steel Sapphire Glass Observation Sight Window

- Hublot d'observation pour ultravide Bride KF Acier inoxydable 304 Verre borosilicaté à haute teneur en oxygène Voyant

Les gens demandent aussi

- Quelle est l'importance des restaurations dentaires ? Restaurer la fonction et prévenir le déclin de la santé bucco-dentaire

- Comment un four de laboratoire à haute température contribue-t-il à la formation de cristaux uniques de CsV3Sb5 de haute qualité ?

- Pourquoi une pression de 10⁻⁶ mbar est-elle requise pour le PLD de CZTS ? Assurer un dépôt de couches minces pur et à haute efficacité

- Quels sont les avantages de l'utilisation du KOH comme activateur chimique ? Augmentation de la surface et de la porosité du carbone de biomasse

- Comment le processus de revêtement précurseur d'aluminium modifie-t-il le quartz de haute pureté ? Amélioration de la stabilité thermique et de la viscosité

- Quelle est l'importance de l'environnement thermique dans la calcination ? Obtenez des phases céramiques pures avec KINTEK

- Pourquoi un four de séchage sous vide est-il nécessaire pour la granulation de MPCF@VG@SiNDs/C ? Assurer la stabilité du cadre et prévenir l'oxydation

- Quelles sont les conditions de traitement thermique requises pour le traitement de mise en solution du SDSS2507 ? Obtenez des profils thermiques précis de 1100°C