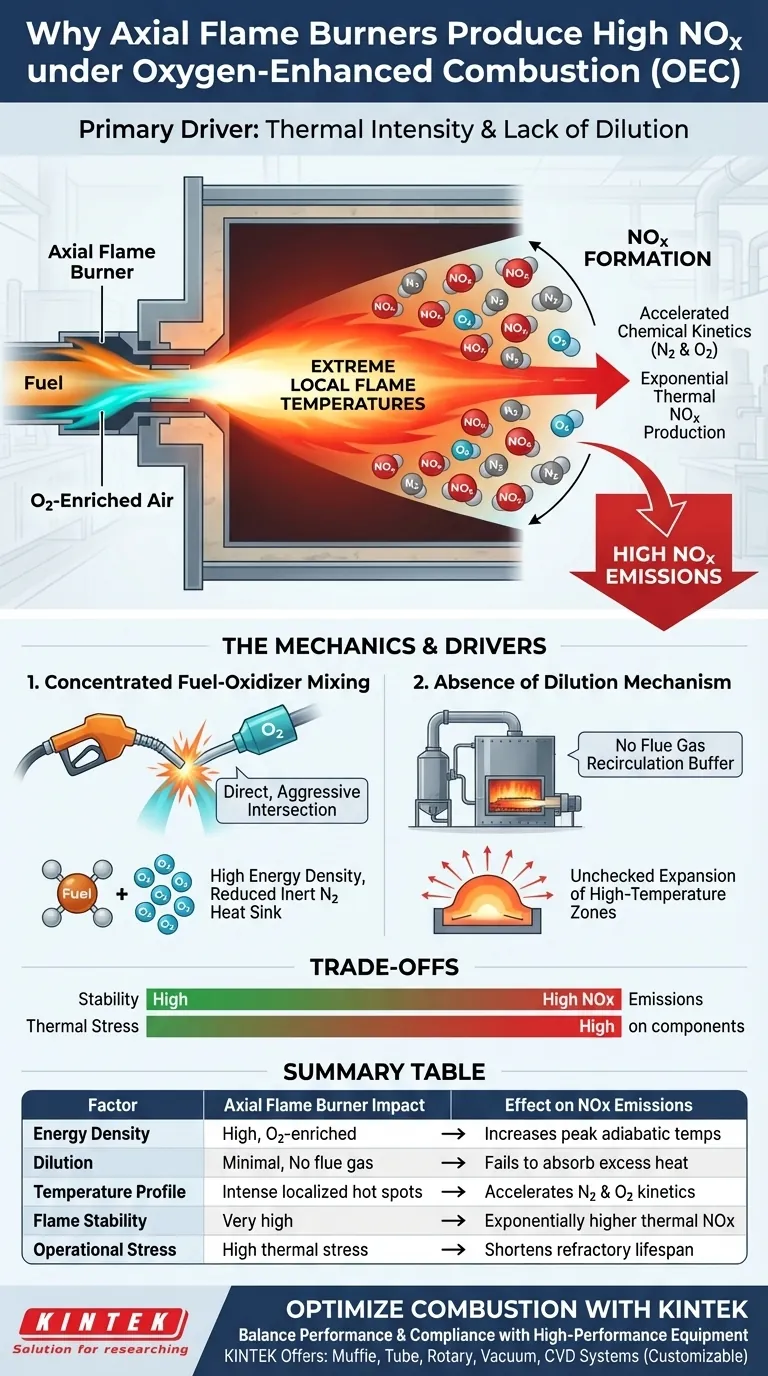

Le principal moteur est l'intensité thermique. Les brûleurs à flamme axiale forcent un mélange hautement concentré de combustible et d'air enrichi en oxygène à interagir rapidement, créant des températures de flamme locales extrêmes. Étant donné que cette configuration manque d'un mécanisme pour diluer la flamme avec des gaz de combustion inertes, ces zones à haute température s'étendent sans contrôle, accélérant la cinétique chimique entre l'azote et l'oxygène pour produire des NOx thermiques importants.

Dans le cadre de la combustion enrichie en oxygène (CEO), l'absence de dilution des gaz de combustion dans les brûleurs à flamme axiale entraîne des points chauds intenses et localisés. Cet environnement thermique agit comme un catalyseur, stimulant la cinétique des réactions qui génèrent des niveaux de NOx bien supérieurs à ceux observés dans les modes de combustion plus doux.

La mécanique de la formation à haute température

Mélange concentré de combustible et d'oxydant

Les brûleurs à flamme axiale sont conçus pour créer une intersection directe et agressive des réactifs.

Dans les conditions de CEO, le combustible est mélangé à de l'air enrichi en oxygène plutôt qu'à de l'air standard. Cela réduit le volume d'azote inerte agissant comme dissipateur de chaleur, entraînant une densité d'énergie beaucoup plus élevée au sein de la flamme.

L'absence de dilution

Une lacune critique dans cette configuration spécifique de brûleur est l'absence d'un mécanisme de dilution des gaz de combustion.

Dans les technologies à faibles émissions, les gaz de combustion usés sont recirculés dans la flamme pour en réduire l'intensité globale. Les brûleurs axiaux n'emploient pas cette technique, ce qui signifie qu'il n'y a pas de tampon pour absorber la chaleur générée pendant la combustion.

Comment la chaleur entraîne les émissions

Formation de zones à haute température

Sans dilution, le processus de combustion produit des "points chauds" intenses plutôt qu'un profil de température uniforme.

Ces zones représentent des températures adiabatiques maximales. Comme la chaleur n'est pas distribuée ou supprimée, ces zones à haute température s'étendent de manière significative dans la chambre de combustion.

Cinétique de réaction accélérée

La formation de NOx est thermiquement induite.

À mesure que la température augmente dans ces zones étendues, la cinétique de réaction entre l'azote et l'oxygène s'accélère. Il ne s'agit pas d'une relation linéaire ; le taux de production de NOx thermique augmente exponentiellement avec la température, ce qui rend la chaleur non diluée des brûleurs à flamme axiale particulièrement problématique pour le contrôle des émissions.

Comprendre les compromis

Stabilité vs. Émissions

Bien que le mélange intense des brûleurs à flamme axiale assure une flamme stable et une combustion robuste, cela a un coût environnemental. Le mécanisme même qui assure une intensité de combustion élevée — le mélange concentré — est directement responsable du pic d'émissions de NOx.

Implications du stress thermique

Les mêmes zones à haute température qui génèrent du NOx créent également des défis opérationnels. La chaleur locale intense peut imposer un stress thermique sévère aux composants du brûleur et aux matériaux réfractaires environnants, ce qui peut potentiellement réduire la durée de vie de l'équipement par rapport aux modes de combustion MILD.

Évaluation de la technologie des brûleurs pour votre application

Lors de la sélection d'une stratégie de combustion, vous devez équilibrer le besoin d'intensité thermique avec les limites réglementaires d'émission.

- Si votre objectif principal est le transfert de chaleur à haute intensité : Reconnaissez que la stabilité et la densité de chaleur des brûleurs à flamme axiale nécessiteront probablement des systèmes de traitement de gaz secondaires pour gérer le NOx résultant.

- Si votre objectif principal est de minimiser les émissions : Explorez les modes de combustion qui intègrent la recirculation des gaz de combustion (tels que la combustion MILD) pour supprimer les températures maximales et inhiber la formation de NOx thermiques.

En fin de compte, le contrôle de la température maximale de la flamme par dilution est la méthode la plus efficace pour atténuer le NOx dans les environnements enrichis en oxygène.

Tableau récapitulatif :

| Facteur | Impact du brûleur à flamme axiale | Effet sur les émissions de NOx |

|---|---|---|

| Densité d'énergie | Élevée (mélange combustible enrichi en oxygène) | Augmente les températures adiabatiques maximales |

| Dilution | Minimale (pas de recirculation des gaz de combustion) | Ne parvient pas à tamponner ou à absorber l'excès de chaleur |

| Profil de température | Points chauds localisés intenses | Accélère la cinétique des réactions N2 et O2 |

| Stabilité de la flamme | Très élevée et robuste | Compromis : NOx thermiques exponentiellement plus élevés |

| Stress opérationnel | Stress thermique élevé sur les composants | Réduit la durée de vie des matériaux réfractaires |

Optimisez votre efficacité de combustion avec KINTEK

Votre laboratoire ou votre installation de production est confronté aux compromis entre l'intensité thermique et les émissions de NOx ? KINTEK fournit l'expertise technique et l'équipement haute performance dont vous avez besoin pour équilibrer performance et conformité.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — tous entièrement personnalisables pour répondre à vos besoins uniques en recherche ou en industrie. Que vous ayez besoin d'un contrôle thermique précis ou de solutions de combustion à faibles émissions, nos ingénieurs sont prêts à vous aider.

Contactez KINTEK dès aujourd'hui pour découvrir comment notre technologie de four avancée peut améliorer votre efficacité opérationnelle !

Guide Visuel

Références

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi un four de séchage de qualité industrielle est-il nécessaire pour l'activation de la biomasse ? Assurer l'intégrité structurelle et le rendement

- Quels sont les principaux avantages de l'utilisation d'un réacteur à lit fixe à flux descendant pour la co-gazéification ? Gaz de synthèse pur simplifié

- Pourquoi un four de traitement thermique rapide (RTP) est-il nécessaire pour la fabrication de diodes ? Atteindre des contacts ohmiques stables

- Quelle est la signification de 1200 °C dans la synthèse de ZrO2:Ti ? Obtenez la pureté de phase dans les céramiques haute performance

- Pourquoi l'équipement d'analyse thermique doit-il prendre en charge plusieurs vitesses de chauffage ? Clé pour les études cinétiques du 5AT et du NaIO4

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Quelles sont les applications typiques des étuves de séchage ? Utilisations essentielles en laboratoire et dans l'industrie

- Pourquoi un autoclave haute pression est-il essentiel pour les nanomatériaux ? Obtenez une cristallinité supérieure et un rendement quantique