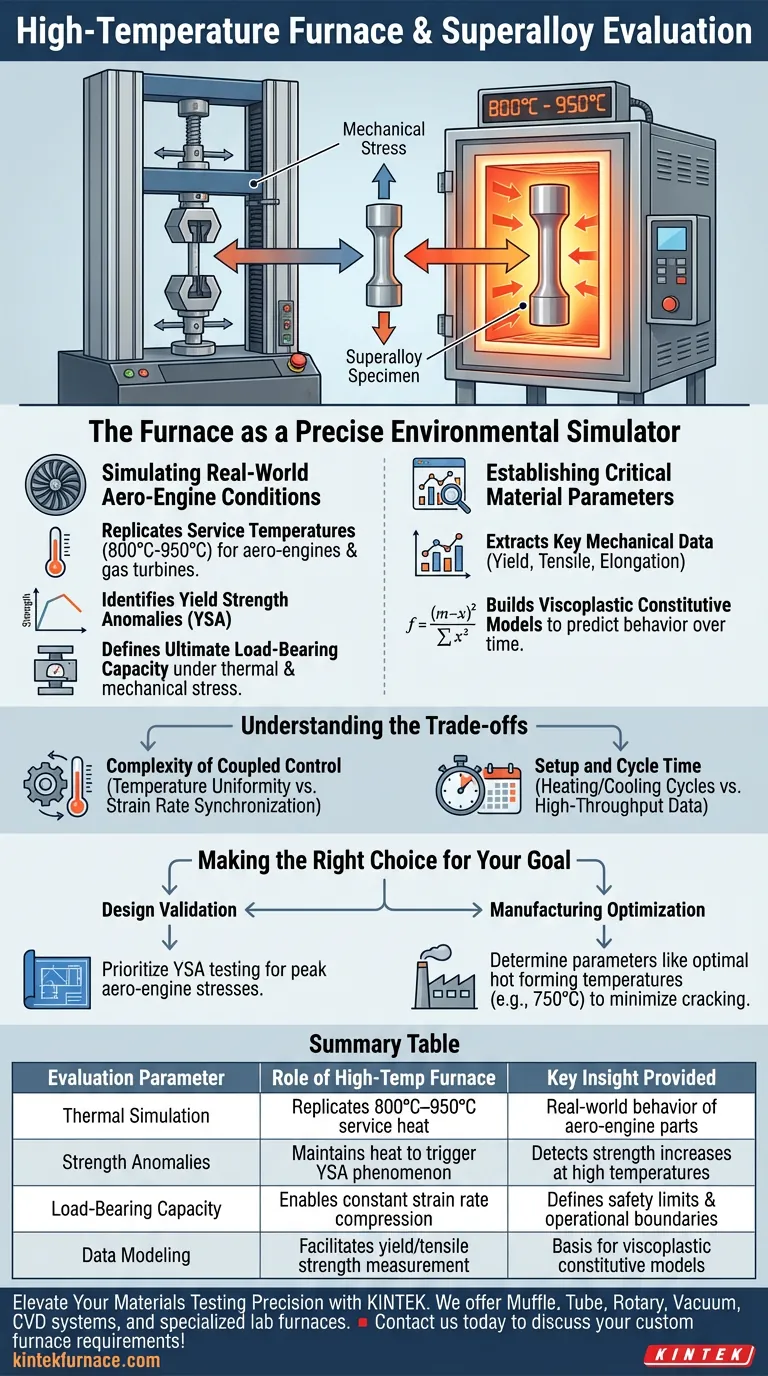

Le four à haute température fonctionne comme un simulateur environnemental précis lorsqu'il est intégré à une machine d'essai universelle électronique. Il permet l'évaluation des superalliages en reproduisant les conditions thermiques extrêmes des turboréacteurs et des turbines à gaz pendant que la machine applique une contrainte mécanique.

En maintenant un environnement thermique contrôlé entre 800°C et 950°C, cette configuration révèle des comportements critiques dépendants de la température, tels que l'anomalie de la limite d'élasticité (YSA). Elle va au-delà des simples tests de contrainte pour déterminer la capacité portante réelle des matériaux dans les conditions de service.

Simulation des conditions réelles des turboréacteurs

Reproduction des températures de service

Le rôle principal du four est d'élever l'échantillon aux températures de fonctionnement rencontrées dans les machines à haute performance.

Pour les superalliages utilisés dans les turboréacteurs, cela nécessite généralement un environnement stable allant de 800°C à 950°C.

Les tests à ces températures garantissent que les données collectées reflètent le comportement du matériau pendant les opérations réelles de vol ou de production d'électricité.

Identification des anomalies de la limite d'élasticité (YSA)

Les superalliages présentent souvent des comportements complexes qui ne se manifestent pas à température ambiante.

Le four intégré permet aux ingénieurs de détecter les anomalies de la limite d'élasticité (YSA), un phénomène où la limite d'élasticité peut augmenter avec la température jusqu'à un certain point.

Sans le composant thermique fourni par le four, ces caractéristiques de performance critiques resteraient cachées.

Définition de la capacité portante ultime

La combinaison de la contrainte thermique et mécanique définit la véritable limite d'un matériau.

En effectuant des tests de compression à vitesse de déformation constante dans le four, les ingénieurs peuvent déterminer la capacité portante ultime de l'alliage.

Ces données sont essentielles pour la certification de sécurité et l'établissement des limites opérationnelles du composant final.

Établissement des paramètres critiques du matériau

Extraction des données mécaniques clés

Au-delà des simples points de rupture, la configuration du four facilite la mesure de propriétés mécaniques spécifiques sur un spectre de températures.

Les tests révèlent des paramètres fondamentaux tels que la limite d'élasticité, la résistance à la traction et l'allongement.

Ces métriques fournissent une "empreinte digitale" complète de la manière dont l'alliage se déforme et résiste à la contrainte sous l'effet de la chaleur.

Construction de modèles constitutifs viscoplastiques

Les données recueillies lors de ces tests à haute température servent de base physique à une modélisation mathématique avancée.

Les ingénieurs utilisent les résultats pour établir des modèles constitutifs viscoplastiques, qui prédisent le comportement du matériau au fil du temps sous charge.

Ces modèles sont essentiels pour prédire les risques tels que le retour élastique ou la fissuration pendant les processus de fabrication.

Comprendre les compromis

Complexité du contrôle couplé

L'intégration d'un four introduit des variables importantes concernant l'uniformité et le contrôle de la température.

L'obtention d'une vitesse de déformation constante nécessite une synchronisation précise entre le système de chargement mécanique et la dilatation thermique de la configuration elle-même.

Toute fluctuation de température peut fausser les données mécaniques, conduisant à des conclusions inexactes sur la résistance de l'alliage.

Configuration et temps de cycle

Les tests à haute température sont intrinsèquement plus longs que les tests à température ambiante en raison des cycles de chauffage et de refroidissement.

Les tests rapides sont souvent sacrifiés au profit de l'équilibre thermique et de la précision.

Les opérateurs doivent équilibrer le besoin de données à haut débit avec la nécessité de stabiliser l'échantillon à des températures extrêmes (par exemple, 950°C).

Faire le bon choix pour votre objectif

Pour maximiser la valeur de votre configuration de test, alignez votre méthodologie sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est la validation de la conception : Privilégiez les tests qui identifient l'anomalie de la limite d'élasticité (YSA) pour garantir que le matériau peut supporter les contraintes maximales des turboréacteurs.

- Si votre objectif principal est l'optimisation de la fabrication : Utilisez le système pour déterminer des paramètres tels que les températures optimales de formage à chaud (par exemple, environ 750°C pour les alliages compatibles) afin de minimiser les risques de fissuration.

L'évaluation réussie des superalliages repose non seulement sur la rupture de l'échantillon, mais sur sa rupture dans les conditions thermiques exactes qu'il a été conçu pour supporter.

Tableau récapitulatif :

| Paramètre d'évaluation | Rôle du four à haute température | Aperçu clé fourni |

|---|---|---|

| Simulation thermique | Reproduit la chaleur de service de 800°C à 950°C | Comportement réel des pièces de turboréacteur |

| Anomalies de résistance | Maintient la chaleur pour déclencher le phénomène YSA | Détecte l'augmentation de la résistance à haute température |

| Capacité portante | Permet la compression à vitesse de déformation constante | Définit les limites de sécurité et les frontières opérationnelles |

| Modélisation des données | Facilite la mesure de la limite d'élasticité/traction | Base pour les modèles constitutifs viscoplastiques |

Élevez la précision de vos tests de matériaux avec KINTEK

Ne laissez pas les données à température ambiante limiter vos avancées en ingénierie. KINTEK fournit des solutions de chauffage haute performance spécialement conçues pour une intégration transparente avec les systèmes de test mécanique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours spécialisés de laboratoire à haute température entièrement personnalisables pour vos besoins uniques d'évaluation des superalliages.

Que vous validiez la sécurité des turboréacteurs ou que vous optimisiez la fabrication par formage à chaud, nos fours garantissent la stabilité et l'uniformité thermiques requises pour des données critiques.

Prêt à simuler l'extrême ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- A. Bezold, Steffen Neumeier. Segregation-induced strength anomalies in complex single-crystalline superalloys. DOI: 10.1038/s43246-024-00447-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles conditions expérimentales les systèmes de mesure des propriétés physiques fournissent-ils pour le TaAs2 ? Explorer le transport cryogénique

- Quels sont les avantages de l'utilisation d'un four de recuit à l'oxygène sous haute pression pour les couches minces de La1-xSrxMnO3 ?

- Comment la température de calcination affecte-t-elle la croissance des grains de CuO ? Optimisation de la morphologie et de la cristallinité des films nanoporeux

- Quel est le but de l'équipement de la section de condensation d'un caloduc au sodium avec une couverture isolante spécialisée ?

- Quel est l'objectif principal d'un four de séchage par convection industrielle pour le Si/HC-X ? Optimiser le prétraitement du matériau de biomasse

- Quel est le but de l'ajout d'oxydes métalliques tels que l'oxyde de cuivre (CuO) dans le RAB ? Amélioration du brasage à l'air et du collage de céramique

- Comment un four de séchage sous vide contribue-t-il à l'étude du degré d'hydratation des pâtes de ciment ? Perspectives essentielles du laboratoire

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité