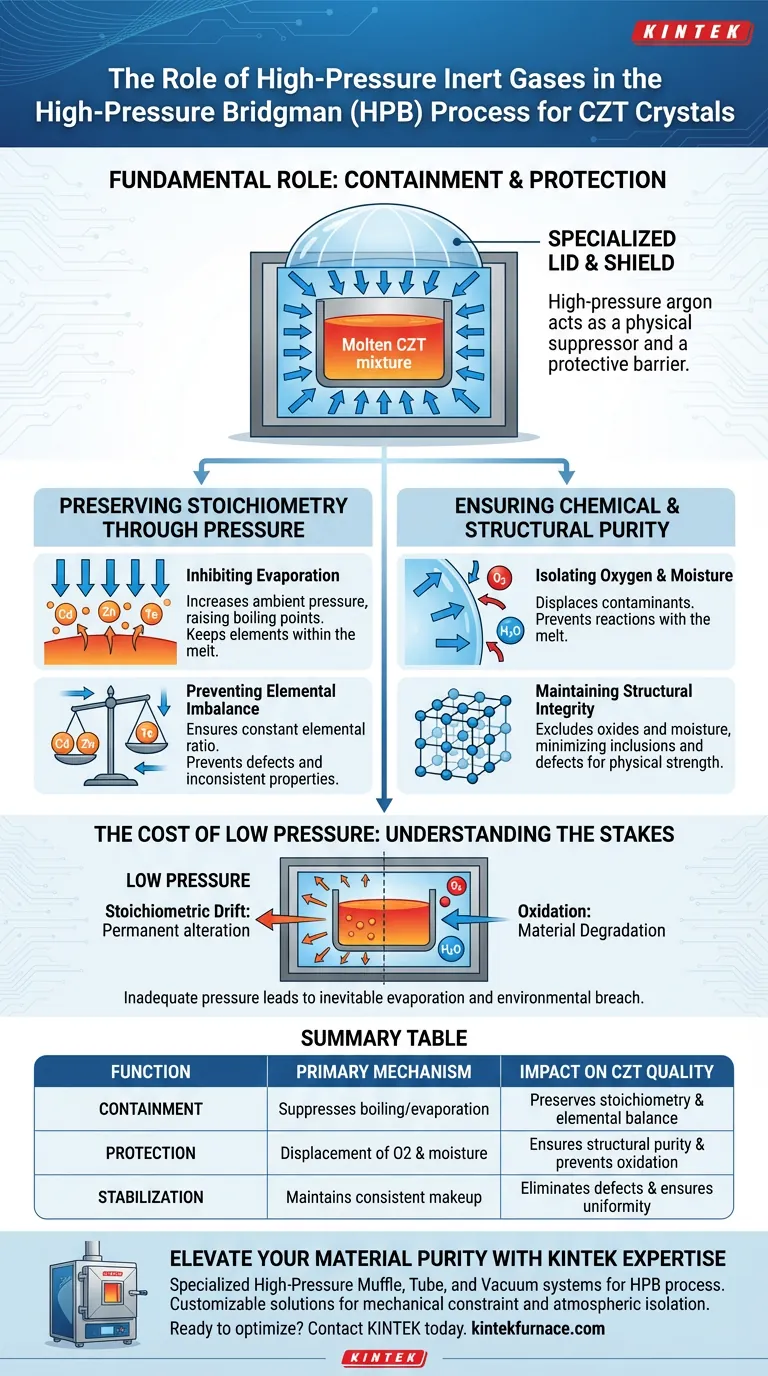

Le rôle des gaz inertes à haute pression est fondamentalement celui de confinement et de protection. Dans le processus Bridgman à haute pression (HPB), des gaz comme l'argon agissent comme un suppresseur physique pour empêcher les éléments volatils de s'échapper du mélange fondu de Tellurure de Cadmium et de Zinc (CZT) tout en protégeant simultanément le matériau de la contamination atmosphérique.

Point clé à retenir L'introduction d'argon à haute pression ne sert pas seulement au contrôle de l'atmosphère ; c'est une contrainte mécanique essentielle. Elle empêche activement l'évaporation des composants volatils pour maintenir le rapport élémentaire correct (stœchiométrie) et crée une barrière contre l'oxygène et l'humidité pour assurer la pureté structurelle.

Préserver la stœchiométrie par la pression

Inhibition de l'évaporation des composants

Lorsque le CZT est à l'état fondu, ses éléments constitutifs sont très volatils et sujets à l'évaporation. L'argon à haute pression permet d'inhiber cette évaporation.

En augmentant la pression ambiante dans le four, vous augmentez le point d'ébullition des composants volatils. Cette pression physique maintient les éléments dans le bain fondu au lieu de leur permettre de passer en phase gazeuse et de s'échapper.

Prévention du déséquilibre élémentaire

Le principal risque lors de la croissance cristalline est un changement dans la composition chimique du matériau. Si les composants s'évaporent à des vitesses différentes, le cristal résultant souffrira d'un déséquilibre dans les proportions élémentaires.

Ce déséquilibre entraîne des défauts et des propriétés électriques incohérentes. Le gaz à haute pression garantit que le rapport entre le Cadmium, le Zinc et le Tellure reste constant tout au long du cycle de croissance.

Assurer la pureté chimique et structurelle

Isolation de l'oxygène et de l'humidité

Au-delà de la gestion de la volatilité, le processus HPB utilise l'environnement pressurisé pour isoler efficacement le bain fondu des contaminants externes.

L'oxygène et l'humidité sont particulièrement préjudiciables aux cristaux semi-conducteurs. L'environnement d'argon à haute pression déplace ces contaminants, les empêchant de réagir avec le matériau fondu.

Maintien de l'intégrité structurelle

La pureté chimique est directement liée à la résistance physique et à l'ordre du cristal. En excluant les oxydes et l'humidité, le processus assure l'intégrité structurelle du cristal final.

Un environnement de croissance chimiquement pur minimise la formation d'inclusions ou de défauts structurels qui compromettraient autrement les performances du cristal.

Comprendre les enjeux : le coût d'une basse pression

La conséquence d'une pression inadéquate

Il est essentiel de comprendre que cette pression n'est pas facultative pour un CZT de haute qualité. Sans une pression suffisante du gaz inerte, l'évaporation devient inévitable.

Cela entraîne un phénomène connu sous le nom de "dérive stœchiométrique". Une fois que les proportions élémentaires dérivent, le cristal ne peut pas être récupéré ; les propriétés du matériau sont modifiées de façon permanente.

Le risque de rupture environnementale

L'environnement à haute pression agit également comme un joint d'étanchéité rigoureux. Si la pression n'est pas maintenue, ou si l'isolation est compromise, l'entrée d'oxygène dégradera immédiatement le matériau.

Cela conduit à des défauts d'oxydation qui ruinent l'homogénéité du réseau cristallin.

Faire le bon choix pour votre objectif

Pour maximiser la qualité des cristaux CZT en utilisant le processus HPB, concentrez-vous sur ces priorités opérationnelles :

- Si votre objectif principal est la cohérence électrique : Assurez-vous que la pression est suffisamment élevée pour inhiber complètement l'évaporation, car cela préserve les proportions élémentaires précises requises pour des performances uniformes.

- Si votre objectif principal est la perfection structurelle : Privilégiez l'intégrité du système d'isolation de gaz pour exclure rigoureusement l'oxygène et l'humidité, qui sont les principaux moteurs des défauts structurels.

En fin de compte, le gaz à haute pression agit comme un couvercle spécialisé vital, enfermant la chimie et bloquant les contaminants.

Tableau récapitulatif :

| Fonction | Mécanisme principal | Impact sur la qualité du CZT |

|---|---|---|

| Confinement | La haute pression supprime l'ébullition/l'évaporation | Préserve la stœchiométrie et l'équilibre élémentaire |

| Protection | Déplacement de l'oxygène et de l'humidité ambiants | Assure la pureté structurelle et prévient l'oxydation |

| Stabilisation | Maintient une composition chimique constante | Élimine les défauts et assure l'uniformité électrique |

Élevez la pureté de vos matériaux grâce à l'expertise KINTEK

Un contrôle précis des environnements à haute pression est non négociable pour la production de CZT de haute qualité. Fort de son R&D et de sa fabrication expertes, KINTEK propose des systèmes de muffles, de tubes et de vide à haute pression spécialisés, conçus pour répondre aux exigences rigoureuses du processus HPB. Que vous ayez besoin d'un équipement standard ou d'un four à haute température entièrement personnalisable pour vos besoins de recherche uniques, nos solutions fournissent la contrainte mécanique et l'isolation atmosphérique nécessaires à la perfection structurelle.

Prêt à optimiser votre croissance cristalline ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Pourquoi l'utilisation d'une étuve sous vide est-elle obligatoire pour le séchage des précurseurs de MXène Ti3C2Tx ? Protégez vos matériaux 2D avancés

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Pourquoi le chauffage instantané est-il requis pour la synthèse du catalyseur N-GC-X ? Obtenir une morphologie supérieure de nanosheets 2D

- Quel rôle joue l'étape d'ébullition à haute température dans la conversion de la silice de balle de riz ? Augmentez vos rendements d'extraction

- Pourquoi utilise-t-on un réacteur homogène pour la cristallisation ? Atteindre une uniformité thermique de 100 % pour des cristaux purs

- Pourquoi la précision d'un système de contrôle de température est-elle essentielle dans le brasage du cuivre ? Assurez des joints parfaits à chaque fois

- Quels sont les avantages de l'ajout d'oxyde de calcium dans le traitement thermique des boues ? Améliorez l'efficacité et réduisez les émissions

- Quel gaz inerte est couramment utilisé dans les boîtes à gants et les lignes Schlenk, et pourquoi est-il préféré à l'azote dans certains cas ? Découvrez l'inertie supérieure de l'argon pour les expériences sensibles