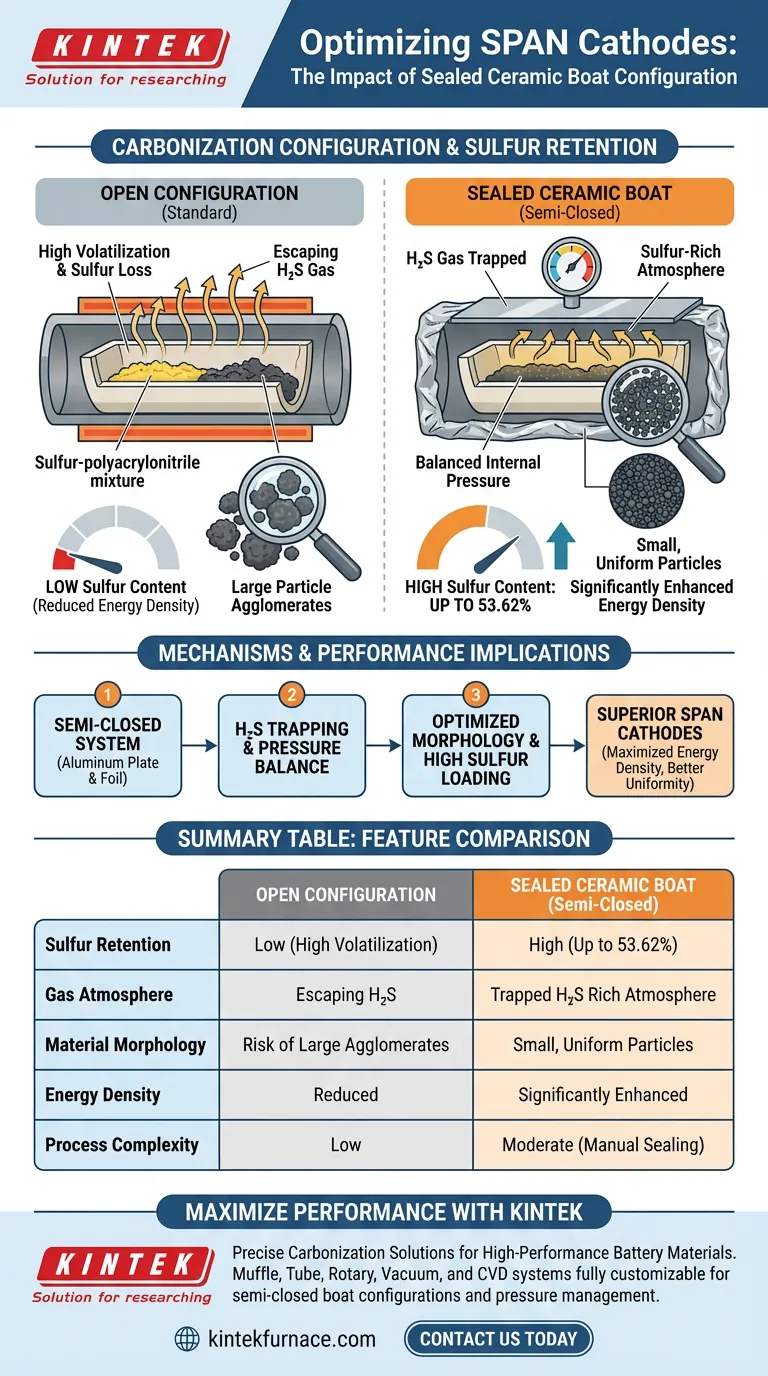

La mise en œuvre d'une configuration de bateau en céramique scellé augmente directement la teneur en soufre retenu des matériaux de cathode de polyacrylonitrile sulfuré (SPAN) pendant la carbonisation. En recouvrant le bateau d'une plaque d'aluminium scellée et en l'enveloppant de papier d'aluminium, vous créez un environnement semi-fermé qui réduit considérablement la perte de soufre actif, permettant aux teneurs finales en soufre d'atteindre jusqu'à 53,62 %.

L'environnement de réaction semi-fermé piège efficacement le gaz sulfure d'hydrogène dégagé et maintient un équilibre de pression interne. Ce mécanisme inhibe la formation d'agglomérats de grosses particules et maximise la rétention du soufre, améliorant directement la densité d'énergie de la cellule de batterie finale.

La mécanique de la configuration scellée

Création d'un système semi-fermé

Le processus de carbonisation standard entraîne souvent la volatilisation du soufre, réduisant la matière active disponible pour les réactions électrochimiques.

En utilisant un bateau en céramique recouvert d'une plaque d'aluminium et enveloppé de papier d'aluminium, vous transformez un système ouvert en un environnement de réaction semi-fermé. Ce confinement physique est le principal moteur de l'augmentation de la rétention du soufre.

Piégeage du sulfure d'hydrogène ($H_2S$)

Pendant la réaction à haute température entre le soufre et le polyacrylonitrile, le gaz sulfure d'hydrogène est produit comme sous-produit.

Dans un système ouvert, ce gaz s'échappe immédiatement. Dans la configuration scellée, la capture du sulfure d'hydrogène crée une atmosphère riche en soufre à l'intérieur du récipient, ce qui supprime la volatilisation ultérieure du soufre actif de la structure SPAN.

Optimisation de la pression interne

La conception scellée ne se contente pas de piéger le gaz ; elle établit un équilibre critique de la pression interne.

Cette pression joue un rôle physique dans la formation du matériau. Elle inhibe efficacement la formation d'agglomérats de grosses particules, conduisant à une morphologie plus favorable aux applications de batterie.

Implications sur les performances

Amélioration de la densité d'énergie

La corrélation directe entre la teneur en soufre et la capacité de la batterie est bien établie.

En réduisant la perte de soufre actif, cette configuration élève la teneur en soufre à 53,62 %. Cette augmentation se traduit directement par une amélioration significative de la densité d'énergie de la batterie résultante.

Amélioration de l'uniformité du matériau

La prévention de l'agglomération assure une distribution plus uniforme des particules.

Les particules plus petites et non agglomérées offrent généralement un meilleur contact avec l'électrolyte et des chemins de diffusion d'ions plus courts, complétant la charge élevée en soufre pour améliorer les performances électrochimiques globales.

Comprendre les compromis

Gestion de la sécurité et de la pression

Bien que le piégeage des gaz améliore les performances, il introduit une variable de pression interne qui doit être gérée.

Les opérateurs doivent s'assurer que la nature « semi-fermée » permet une libération de sécurité si la pression devient critique, en évitant les dangers d'un récipient entièrement pressurisé dans un four à haute température.

Complexité du processus

Cette méthode introduit des étapes manuelles supplémentaires par rapport à la carbonisation standard en bateau ouvert.

La nécessité de sceller les plaques et d'envelopper le papier d'aluminium ajoute du temps au processus de fabrication, ce qui peut avoir un impact sur l'évolutivité ou le débit dans des environnements de production plus importants.

Faire le bon choix pour votre objectif

Pour appliquer efficacement cette configuration, tenez compte de vos objectifs de synthèse principaux :

- Si votre objectif principal est de maximiser la densité d'énergie : Adoptez la méthode du papier d'aluminium/plaque d'aluminium scellé pour amener la teneur en soufre vers le seuil de 53 %.

- Si votre objectif principal est le contrôle de la morphologie : Utilisez la pression interne du bateau scellé pour éviter les gros agglomérats de particules sans avoir besoin d'additifs chimiques complexes.

L'exploitation d'un environnement semi-fermé est une solution mécanique à un problème chimique, offrant une voie à fort impact vers des cathodes SPAN supérieures.

Tableau récapitulatif :

| Caractéristique | Configuration ouverte | Bateau en céramique scellé (semi-fermé) |

|---|---|---|

| Rétention du soufre | Faible (volatilisation élevée) | Élevée (jusqu'à 53,62 %) |

| Atmosphère gazeuse | H2S s'échappant | Atmosphère riche en H2S piégé |

| Morphologie du matériau | Risque de gros agglomérats | Particules petites et uniformes |

| Densité d'énergie | Réduite | Améliorée de manière significative |

| Complexité du processus | Faible | Modérée (scellage manuel) |

Maximisez les performances de votre cathode SPAN avec KINTEK

Un contrôle précis de l'environnement de carbonisation est essentiel pour les matériaux de batterie haute performance. Chez KINTEK, nous comprenons que l'obtention d'une rétention de soufre de 53,62 % nécessite plus qu'un simple four : cela nécessite un système conçu pour la précision et la fiabilité.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour accueillir des configurations de bateaux semi-fermés et une gestion de la pression interne. Que vous augmentiez la production ou que vous affiniez la synthèse en laboratoire, nos solutions à haute température offrent la stabilité thermique et le contrôle atmosphérique nécessaires pour prévenir l'agglomération et maximiser la densité d'énergie.

Prêt à optimiser votre synthèse de matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en matière de fours de laboratoire !

Guide Visuel

Références

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Qu'est-ce qu'un four à lots et comment fonctionne-t-il ? Maîtrisez le traitement thermique de précision pour diverses applications

- Pourquoi est-il essentiel de maintenir un environnement entre 80 et 120°C ? Optimisez votre traitement de déformation plastique

- Quelle est la fonction d'un four de séchage à air forcé de laboratoire dans le prétraitement des déchets de fruits ? Assurer des rendements de carbone supérieurs

- Qu'est-ce qui provoque l'augmentation de la densité spécifique du bambou Moso ? Maîtriser la densification cellulaire dans le traitement thermique

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le mécanisme catalytique de la conversion du gaz méthane dans la synthèse des nanotubes de carbone dopés Ni-Co ? Maîtriser la transformation du carbone

- Pourquoi un système de chauffage avec rétroaction en boucle fermée est-il essentiel pour l'analyse TL ? Conseils de précision pour une cinétique de haute précision

- Pourquoi un refroidissement rapide est-il nécessaire lors de la préparation d'engrais vitrifiés amorphes ? Améliorer la solubilité des nutriments