Pour assurer la synthèse réussie de Cu/Zn-SAN, un four tubulaire avec un flux d'azote est strictement requis afin d'établir un environnement contrôlé et inerte. Cette configuration remplit deux fonctions essentielles : elle empêche l'oxydation du substrat carboné et des atomes métalliques, et elle facilite la régulation thermique précise nécessaire pour obtenir une dispersion des atomes de cuivre et de zinc au niveau atomique, les empêchant de s'agréger en nanoparticules indésirables.

L'intégrité de Cu/Zn-SAN repose sur l'isolement complet du matériau de l'oxygène tout en gérant la cinétique thermique. Le flux d'azote protège le cadre carboné de la combustion, tandis que le four tubulaire assure le profil de température exact nécessaire pour ancrer les atomes métalliques individuellement plutôt que de leur permettre de fusionner en amas.

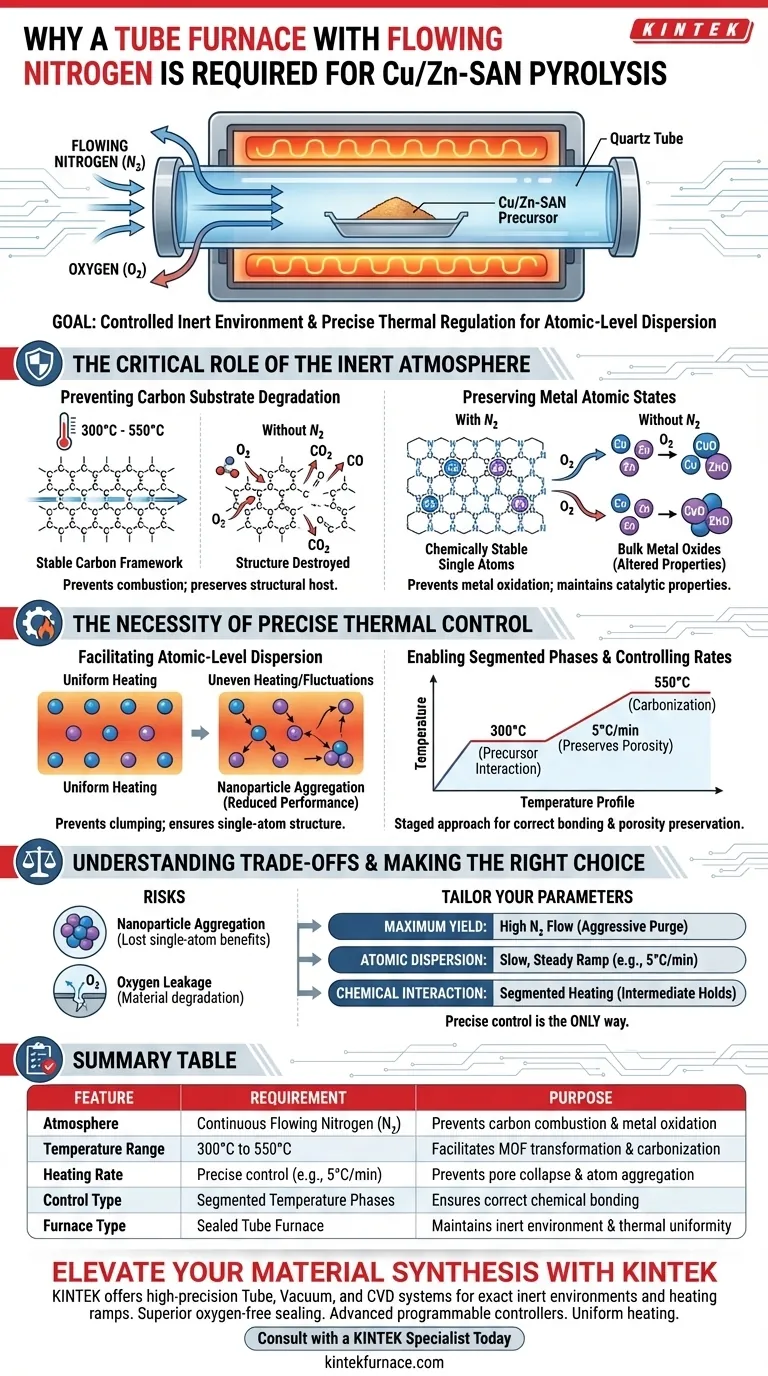

Le rôle essentiel de l'atmosphère inerte

Prévention de la dégradation du substrat carboné

Le processus de pyrolyse à haute température pour Cu/Zn-SAN fonctionne généralement entre 300°C et 550°C.

Sans un flux continu d'azote pour déplacer l'oxygène, le substrat carboné subirait une combustion oxydative à ces températures. Cela détruirait le cadre structurel nécessaire pour accueillir les atomes métalliques, entraînant de faibles rendements ou une perte complète du matériau.

Préservation des états atomiques des métaux

Le flux d'azote crée une barrière qui empêche les précurseurs métalliques de s'oxyder en états indésirables.

Pour que le matériau fonctionne correctement, les atomes de cuivre et de zinc doivent être chimiquement stables. Une atmosphère inerte garantit que ces métaux ne sont pas convertis en oxydes métalliques massifs, ce qui modifierait les propriétés catalytiques du matériau final.

La nécessité d'un contrôle thermique précis

Facilitation de la dispersion au niveau atomique

L'objectif principal de l'utilisation d'un four tubulaire est d'obtenir une dispersion au niveau atomique des atomes de cuivre et de zinc.

Si la température fluctue ou si le mécanisme de chauffage est inégal, les atomes métalliques ont tendance à migrer et à s'agglomérer. Cette agrégation forme des nanoparticules, ce qui réduit considérablement les performances du matériau par rapport à une véritable structure à atome unique.

Permettre des phases de température segmentées

Un four tubulaire de haute précision permet un contrôle segmenté de la température, ce qui est essentiel pour la transformation chimique des précurseurs de MOF.

Par exemple, le processus nécessite souvent de maintenir la température à 300°C pour permettre des interactions spécifiques (par exemple, entre la dicyandiamide et le MOF), suivies d'une montée à 550°C pour la carbonisation. Cette approche par étapes garantit que les précurseurs chimiques se lient correctement avant que la structure finale ne se fixe.

Contrôle des vitesses de chauffage pour préserver la porosité

La vitesse de chauffage spécifique, souvent d'environ 5°C par minute, est une variable critique qu'un four contrôlé peut maintenir.

Un chauffage rapide peut provoquer l'effondrement structurel des pores du matériau. En contrôlant la vitesse de montée, le four tubulaire préserve la porosité du cadre carboné dopé à l'azote, ce qui est essentiel pour l'application finale du matériau.

Comprendre les compromis

Le risque d'agrégation de nanoparticules

Le mode de défaillance le plus courant dans ce processus est la formation accidentelle de nanoparticules.

Si le flux de gaz inerte est interrompu ou si la montée en température est trop agressive, les atomes uniques se détacheront du cadre dopé à l'azote et coalesceront. Une fois que ces atomes s'agrègent en particules plus grosses, les avantages catalytiques uniques des "atomes uniques" sont perdus, et le matériau se comporte comme un catalyseur métallique massif standard.

Sensibilité aux fuites d'oxygène

Même une légère brèche dans le joint du four tubulaire peut ruiner la synthèse.

Bien que le flux d'azote soit censé être protecteur, il dépend du maintien par le four d'une pression positive ou d'un joint parfait. Toute entrée d'oxygène pendant la phase de haute température (300°C–550°C) dégradera immédiatement la matrice carbonée et modifiera l'état d'oxydation des centres métalliques actifs.

Faire le bon choix pour votre objectif

Pour garantir une synthèse réussie, vous devez adapter les paramètres de votre four à votre résultat spécifique.

- Si votre objectif principal est le rendement maximal : Assurez-vous que le débit d'azote est suffisamment élevé pour purger agressivement tout l'oxygène avant le début du chauffage afin d'éviter la perte de substrat.

- Si votre objectif principal est la dispersion atomique : Privilégiez une montée en température lente et régulière (par exemple, 5°C/min) pour éviter les chocs thermiques et l'agrégation des atomes métalliques.

- Si votre objectif principal est l'interaction chimique : Utilisez des programmes de chauffage segmentés pour maintenir le matériau à des températures intermédiaires (par exemple, 300°C) afin de permettre une interaction complète des précurseurs.

Un contrôle atmosphérique et thermique précis est le seul moyen de transformer les précurseurs en un catalyseur fonctionnel à atome unique sans détruire le cadre carboné.

Tableau récapitulatif :

| Caractéristique | Exigence pour la pyrolyse de Cu/Zn-SAN | Objectif de la synthèse |

|---|---|---|

| Atmosphère | Flux continu d'azote ($N_2$) | Prévient la combustion du carbone et l'oxydation des métaux |

| Plage de température | 300°C à 550°C | Facilite la transformation du MOF et la carbonisation |

| Vitesse de chauffage | Contrôle précis (par exemple, 5°C/min) | Prévient l'effondrement des pores et l'agrégation des atomes métalliques |

| Type de contrôle | Phases de température segmentées | Assure la liaison chimique correcte des précurseurs |

| Type de four | Four tubulaire scellé | Maintient un environnement inerte et une uniformité thermique |

Élevez votre synthèse de matériaux avec KINTEK

Le contrôle atmosphérique précis et la stabilité thermique sont non négociables pour les catalyseurs à atome unique haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, sous vide et CVD de haute précision conçus pour maintenir les environnements inertes exacts et les rampes de chauffage requises pour vos projets de pyrolyse complexes.

Nos fours de laboratoire à haute température personnalisables offrent :

- Une étanchéité supérieure sans oxygène pour les applications à flux d'azote.

- Des contrôleurs programmables avancés pour les phases de température segmentées.

- Un chauffage uniforme pour assurer une dispersion parfaite au niveau atomique.

Consultez un spécialiste KINTEK dès aujourd'hui pour trouver le four idéal pour vos besoins de recherche.

Guide Visuel

Références

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les principales caractéristiques d'un four tubulaire vertical ? Débloquez un traitement précis à haute température

- Pourquoi utiliser un système de pesée de haute précision avec un four tubulaire pour la cinétique d'oxydation de la magnétite ? Obtenez des données en temps réel.

- Quelle est la procédure recommandée pour utiliser un four à tubes après de longues périodes d'inactivité ? Prévenir les dommages grâce à une cuisson (bake-out) appropriée

- Quels types d'atmosphères peuvent être utilisés dans un four tubulaire rotatif ? Optimisez le traitement de vos matériaux avec un contrôle précis

- Comment un four tubulaire à haute température contribue-t-il à la régulation des pores des nanofibres de carbone ? Ingénierie de précision

- Quelles sont les utilisations clés des fours à tubes sous vide dans les industries des semi-conducteurs et de l'optoélectronique ? Essentiels pour les processus thermiques de haute pureté

- Qu'est-ce qu'un four tubulaire vertical à lit fluidisé ? Obtenez un chauffage supérieur pour les matériaux particulaires

- Comment un four de chauffage spécialisé au quartz assure-t-il la précision ? Maîtriser la thermoluminescence à haute température