Dans les industries des semi-conducteurs et de l'optoélectronique, les fours à tubes sous vide sont principalement utilisés pour des processus thermiques critiques tels que le dépôt chimique en phase vapeur (CVD), le recuit et le frittage. Ces processus exigent un environnement ultra-propre et contrôlé pour créer les matériaux de haute pureté et sans défaut qui forment la base des circuits intégrés, des capteurs et des dispositifs optiques. Le vide empêche les réactions chimiques indésirables, principalement l'oxydation, qui compromettraient autrement la performance et la fiabilité des dispositifs.

Le rôle fondamental d'un four sous vide n'est pas seulement de chauffer les matériaux, mais de le faire dans un environnement exempt de contaminants atmosphériques. Ce contrôle est la clé de la fabrication de composants semi-conducteurs et optoélectroniques dotés des propriétés électriques et optiques précises requises par la technologie moderne.

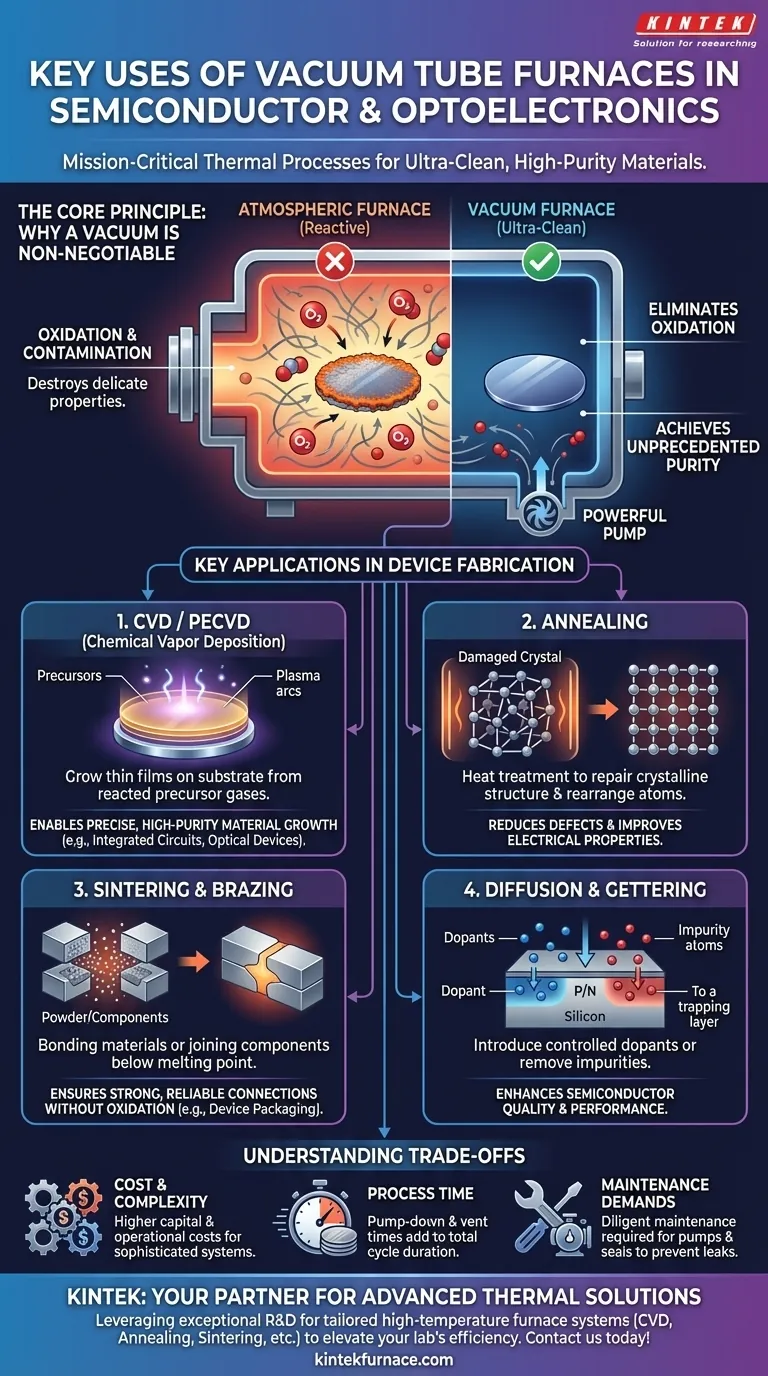

Le Principe Fondamental : Pourquoi le Vide est Non-Négociable

Aux températures élevées utilisées dans la fabrication de semi-conducteurs, les matériaux deviennent très réactifs. Un four standard, qui chauffe en présence d'air, détruirait instantanément les propriétés délicates d'une tranche de silicium. Un four sous vide élimine cette menace.

Élimination de l'Oxydation et de la Contamination

Le but premier du vide est d'éliminer les gaz réactifs, en particulier l'oxygène. À des températures élevées, l'oxygène se lie facilement au silicium et à d'autres matériaux, formant des couches d'oxyde indésirables qui peuvent ruiner les caractéristiques électriques d'un dispositif.

En fonctionnant à des pressions bien inférieures aux niveaux atmosphériques, la chambre du four est pratiquement exempte de contaminants, garantissant que seules les réactions chimiques que vous introduisez intentionnellement se produisent.

Atteindre une Pureté Matérielle Sans Précédent

Les dispositifs semi-conducteurs reposent sur des matériaux dont les niveaux d'impuretés sont mesurés en parties par milliard. Même des traces d'un élément non intentionnel peuvent modifier considérablement la conductivité d'un matériau et rendre une micropuce inutile.

Un environnement sous vide est la première ligne de défense pour maintenir cette ultra-haute pureté tout au long du processus de fabrication.

Permettre des Processus Chimiques Précis

De nombreuses étapes critiques impliquent l'introduction de gaz spécifiques dans la chambre pour construire ou modifier des matériaux. Un vide garantit que la chambre est une ardoise vierge avant l'introduction de ces gaz précurseurs.

Cela permet à des processus tels que le dépôt chimique en phase vapeur (CVD) de se dérouler avec une précision absolue, car seuls les gaz prévus sont présents pour réagir et former un film mince sur la surface de la tranche.

Applications Clés dans la Fabrication de Dispositifs

L'environnement contrôlé d'un four sous vide est exploité pour plusieurs étapes de fabrication distinctes et critiques.

Dépôt Chimique en Phase Vapeur (CVD et PECVD)

Le CVD est un processus utilisé pour faire croître des films minces de matériau sur un substrat. Dans un four sous vide, des gaz précurseurs sont introduits et réagissent sur la surface chaude de la tranche, déposant une couche solide.

Cette méthode est essentielle pour créer les films de silicium, de métal et inorganiques qui forment les structures complexes et multicouches des circuits intégrés et des dispositifs optoélectroniques. Le Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) est une variante qui utilise le plasma pour permettre le dépôt à des températures plus basses.

Recuit

Le recuit est un processus de traitement thermique utilisé pour réparer et améliorer la structure cristalline d'un matériau. Pendant la fabrication, des processus tels que l'implantation ionique peuvent endommager le réseau cristallin du silicium.

Chauffer la tranche dans un four sous vide permet aux atomes de se réarranger pour retrouver une structure quasi parfaite, réduisant les défauts et améliorant les propriétés électriques du matériau. Le vide est essentiel pour empêcher la tranche de s'oxyder pendant cette étape à haute température.

Frittage et Brasage

Le frittage implique de chauffer des poudres de matériaux compactées en dessous de leur point de fusion pour lier les particules ensemble, formant une structure solide et dense. Le brasage utilise un métal d'apport pour joindre deux composants ensemble.

En électronique, ces processus sont utilisés pour créer des boîtiers et des contacts de dispositifs robustes. Les réaliser sous vide empêche la formation de couches oxydées faibles au niveau des joints, garantissant des connexions solides et fiables.

Diffusion et Piégeage (Gettering)

Un four sous vide offre l'environnement idéal pour la diffusion, le processus d'introduction intentionnelle d'impuretés contrôlées (dopants) dans la tranche de silicium pour créer des régions de type P et de type N.

Il est également utilisé pour le piégeage (gettering), un processus qui utilise la chaleur pour attirer et piéger activement les impuretés indésirables des zones actives de la tranche, améliorant ainsi sa qualité et ses performances.

Comprendre les Compromis

Bien qu'indispensables, les fours sous vide présentent des défis uniques par rapport aux systèmes de chauffage atmosphériques.

Coût et Complexité

Les systèmes sous vide sont intrinsèquement plus complexes et coûteux à construire et à exploiter. Ils nécessitent des pompes, des joints et des jauges de surveillance sophistiqués pour atteindre et maintenir des pressions basses, ce qui ajoute des coûts d'investissement et d'exploitation importants.

Temps de Processus et Débit

Atteindre un vide poussé n'est pas instantané. Le temps nécessaire pour pomper la chambre avant le traitement et la dépressuriser ensuite s'ajoute au temps de cycle total pour chaque lot de tranches. Cela peut limiter le débit de l'usine par rapport aux processus atmosphériques continus.

Exigences de Maintenance

Les composants d'un système sous vide, en particulier les pompes et les joints, sont sujets à l'usure et nécessitent une maintenance préventive rigoureuse. Un défaut de maintenance du système peut entraîner des fuites, une contamination et des échecs de production coûteux.

Faire le Bon Choix pour Votre Objectif

La sélection du processus thermique correct est déterminée par le résultat spécifique que vous souhaitez obtenir.

- Si votre objectif principal est de construire des films minces de haute pureté : Le CVD ou le PECVD à l'intérieur d'un four sous vide est la norme de l'industrie pour un contrôle précis de la composition et de la qualité du film.

- Si votre objectif principal est de réparer les dommages cristallins et d'améliorer les performances électriques : Le recuit sous vide est le seul moyen de chauffer une tranche sans introduire de nouveaux défauts d'oxydation nuisibles à la performance.

- Si votre objectif principal est de joindre des composants avec une résistance et une intégrité électrique maximales : Le brasage ou le frittage sous vide est essentiel pour éviter la formation de couches d'oxyde faibles à l'interface de jonction.

- Si votre objectif principal est de contrôler le profil de dopage d'un semi-conducteur : La diffusion dans un environnement sous vide contrôlé fournit la précision nécessaire pour créer des jonctions électroniques fiables.

En fin de compte, maîtriser le traitement thermique basé sur le vide est fondamental pour fabriquer les dispositifs haute performance qui animent notre monde moderne.

Tableau Récapitulatif :

| Processus | Utilisation Clé dans les Industries | Avantage |

|---|---|---|

| CVD / PECVD | Dépôt de couches minces pour les circuits intégrés et les dispositifs optiques | Permet une croissance de matériaux précise et de haute pureté |

| Recuit | Répare les dommages cristallins dans les tranches de silicium | Réduit les défauts et améliore les propriétés électriques |

| Frittage / Brasage | Joint les composants pour un boîtier et des contacts robustes | Assure des connexions solides et fiables sans oxydation |

| Diffusion / Piégeage | Introduit des dopants et élimine les impuretés | Améliore la qualité et la performance des semi-conducteurs |

Prêt à améliorer votre fabrication de semi-conducteurs et d'optoélectronique avec des fours à tubes sous vide avancés ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et les performances de vos dispositifs !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quelles sont les applications industrielles et de recherche des fours tubulaires ? Découvrez des solutions de traitement thermique précises

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température

- Quels matériaux sont utilisés pour les tubes dans un four tubulaire à haute température ? Choisissez le bon tube pour votre laboratoire