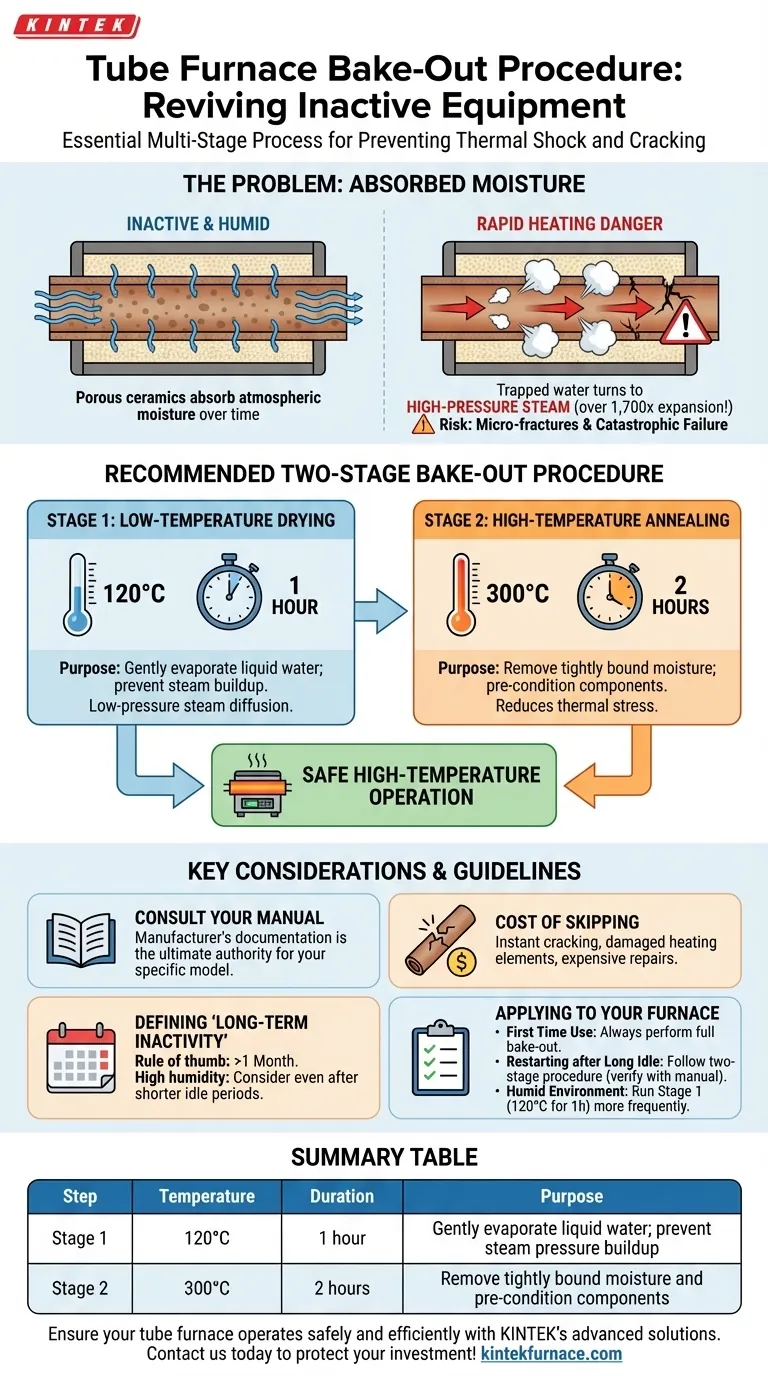

Pour un four à tubes qui a été inactif pendant une longue période, la procédure standard consiste à effectuer une cuisson en plusieurs étapes avant de reprendre les opérations à haute température. Cela implique de chauffer le four à 120°C pendant une heure, suivi d'une deuxième étape à environ 300°C pendant deux heures. Ce processus est essentiel pour prévenir les chocs thermiques et la fissuration des composants du four.

Le principe fondamental derrière cette procédure est l'élimination lente et douce de l'humidité atmosphérique absorbée par l'isolation céramique poreuse et le tube du four. Chauffer le four trop rapidement transformera cette eau piégée en vapeur à haute pression, ce qui peut provoquer des microfissures et entraîner une défaillance catastrophique de l'équipement.

Pourquoi une cuisson est non négociable

Un four à tubes qui semble parfaitement intact de l'extérieur peut cacher un risque caché après une période d'inutilisation. Comprendre le mécanisme de défaillance est essentiel pour apprécier pourquoi cette étape de préchauffage est indispensable.

Le danger caché : l'humidité absorbée

Les matériaux céramiques, y compris le tube du four et l'isolation environnante, sont poreux par nature. Avec le temps, en particulier dans des environnements humides, ces matériaux agissent comme une éponge, absorbant lentement les molécules d'eau de l'air.

Cette humidité reste piégée profondément dans les pores microscopiques du matériau. Elle n'est pas visible et ne peut pas être essuyée.

Le mécanisme de défaillance : de l'eau à la vapeur

Lorsque le four est chauffé rapidement, cette eau liquide piégée se transforme rapidement en vapeur. Le changement de phase de l'eau à la vapeur entraîne une expansion volumique massive (plus de 1 700 fois). Si cette expansion se produit trop rapidement dans les pores confinés de la céramique, elle génère une pression interne immense. Cette pression peut facilement dépasser la résistance à la traction du matériau, créant des microfissures qui se propagent et entraînent la fissuration du tube du four ou l'endommagement de l'isolation.

Protéger votre investissement

Effectuer une cuisson n'est pas seulement une formalité procédurale ; c'est un acte fondamental de maintenance préventive. Un tube de four fissuré peut entraîner une expérience ruinée, une contamination des éléments chauffants et des réparations coûteuses. Prendre quelques heures pour conditionner correctement le four protège votre précieux équipement à long terme.

La procédure standard de cuisson en deux étapes

La procédure recommandée est conçue pour éliminer l'humidité de manière contrôlée, empêchant l'accumulation d'une pression interne destructrice.

Étape 1 : Séchage à basse température (~120°C pendant 1 heure)

L'objectif de cette étape initiale est d'évaporer doucement l'eau liquide. Maintenir la température juste au-dessus du point d'ébullition de l'eau (100°C) permet à l'humidité de se transformer en vapeur à basse pression et de diffuser lentement hors des matériaux céramiques sans causer de dommages.

Étape 2 : Recuit à haute température (~300°C pendant 2 heures)

Une fois que la majeure partie de l'humidité a disparu, cette deuxième étape garantit que toute eau restante, plus étroitement liée, est éliminée. Elle sert également à préchauffer et à conditionner doucement les composants du four, réduisant ainsi le stress thermique qu'ils subiront lorsqu'ils seront montés à des températures de fonctionnement beaucoup plus élevées.

Comprendre les considérations clés

Bien que la cuisson en deux étapes soit une ligne directrice générale fiable, quelques points doivent être pris en compte pour un fonctionnement sûr et efficace.

Consultez toujours votre manuel

La procédure décrite (120°C puis 300°C) est une meilleure pratique largement acceptée dans l'industrie. Cependant, la documentation officielle du fabricant est l'autorité suprême. Consultez toujours le manuel de votre modèle de four spécifique, car il peut spécifier des températures ou des durées différentes.

Le coût de l'omission de la procédure

Sauter la cuisson est un pari important. Le risque principal est un tube de four fissuré, qui peut se produire instantanément et de manière audible lors d'un chauffage rapide. Cela compromet l'intégrité de votre atmosphère de processus et peut endommager les éléments chauffants, entraînant des réparations coûteuses et chronophages.

Définir l'« inactivité à long terme »

Il n'y a pas de définition universelle, mais une bonne règle empirique est d'effectuer une cuisson si le four est resté inutilisé pendant plus d'un mois. Si le four est stocké dans un environnement très humide, vous devriez envisager d'effectuer cette procédure même après des périodes d'inactivité plus courtes de quelques semaines.

Application à votre four

Utilisez les directives suivantes pour décider du meilleur plan d'action pour votre équipement.

- Si vous utilisez un four pour la toute première fois : Exécutez toujours la procédure de cuisson complète spécifiée par le fabricant sans exception.

- Si vous redémarrez un four après une longue période d'inactivité : Suivez la cuisson en deux étapes comme une pratique générale fiable, mais vérifiez toujours par rapport au manuel de votre modèle spécifique au préalable.

- Si votre laboratoire se trouve dans un environnement très humide : Envisagez d'exécuter l'étape de séchage à basse température (120°C pendant 1 heure) plus fréquemment à titre préventif, même après de courtes périodes d'inactivité.

Suivre cette procédure de conditionnement délibérée est le moyen le plus efficace de garantir la fiabilité à long terme et la sécurité de votre équipement à haute température.

Tableau récapitulatif :

| Étape | Température | Durée | Objectif |

|---|---|---|---|

| Étape 1 | 120°C | 1 heure | Évaporer doucement l'eau liquide pour éviter l'accumulation de pression de vapeur |

| Étape 2 | 300°C | 2 heures | Éliminer l'humidité étroitement liée et pré-conditionner les composants |

Assurez-vous que votre four à tubes fonctionne de manière sûre et efficace avec les solutions avancées de KINTEK. En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à tubes, les fours à moufle, les fours rotatifs, les fours à vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde répond précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour protéger votre investissement et améliorer les performances de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité