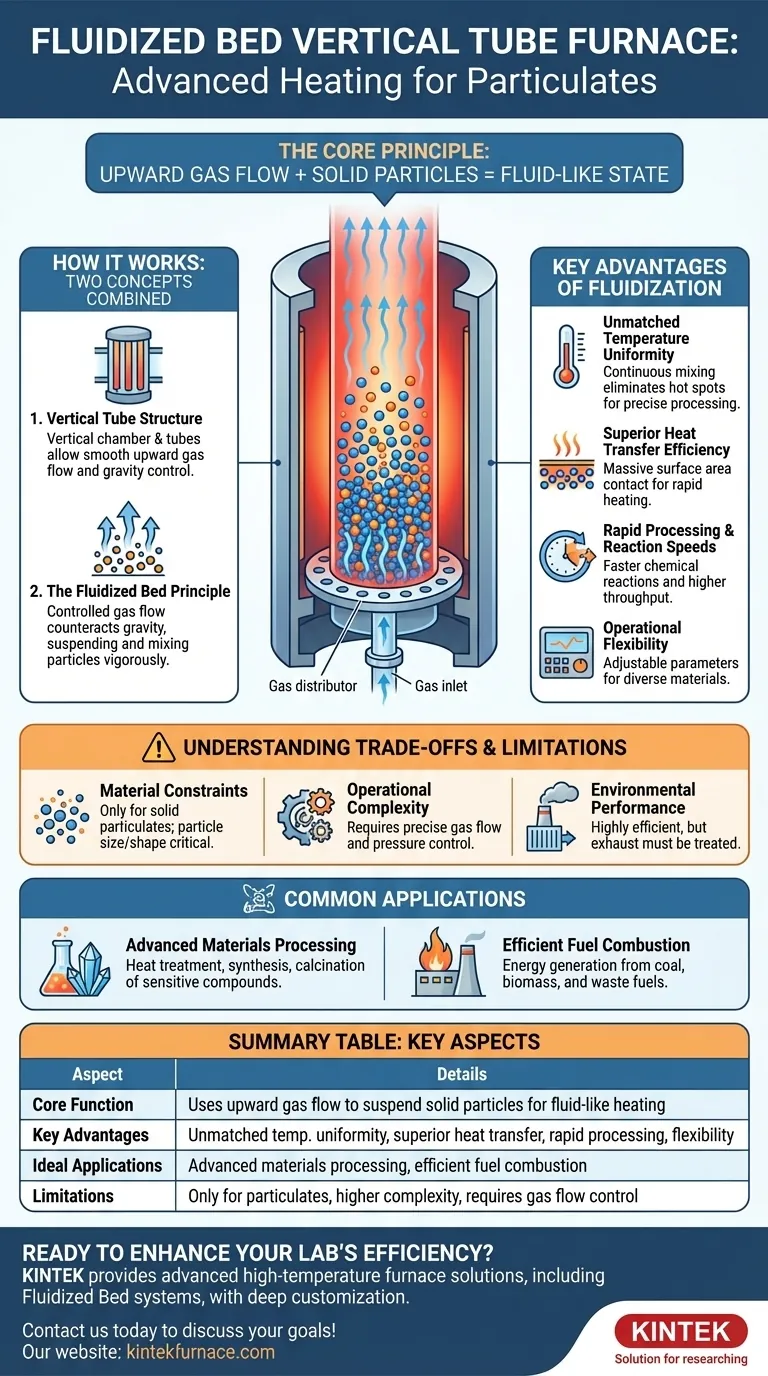

À la base, un four tubulaire vertical à lit fluidisé est un système de chauffage avancé qui utilise un flux de gaz ascendant pour maintenir en suspension des matières solides particulaires, les faisant se comporter comme un fluide. Cette conception unique combine la structure verticale d'un four tubulaire avec le processus dynamique de fluidisation pour obtenir un chauffage exceptionnellement uniforme et efficace pour le traitement ou la combustion des matériaux.

Ce four résout un défi d'ingénierie critique : comment chauffer de petites particules solides uniformément et rapidement. En suspendant les particules dans un flux de gaz chaud, il élimine les points chauds et maximise le contact de surface, conduisant à un contrôle des processus et une efficacité supérieurs par rapport aux fours statiques conventionnels.

Comment ça marche : combiner deux concepts de base

Le nom du four décrit parfaitement son fonctionnement, qui fusionne une structure physique avec un processus dynamique. Comprendre ces deux parties est essentiel pour saisir ses capacités.

La structure du four tubulaire vertical

La fondation est un corps de four vertical. À l'intérieur de cette chambre, un ou plusieurs tubes sont disposés verticalement.

Cette orientation verticale est cruciale car elle permet au gaz de circuler vers le haut en douceur, en travaillant avec la gravité pour contrôler le processus à l'intérieur des tubes.

Le principe du lit fluidisé

Le « lit fluidisé » n'est pas un objet physique, mais un état de la matière créé par le processus. Le gaz est forcé vers le haut à travers le fond des tubes verticaux où se trouvent les particules solides (le matériau à chauffer ou le combustible).

En contrôlant soigneusement le débit et la pression du gaz, la force ascendante du gaz contrecarre la gravité. Cela soulève et sépare les particules solides, les amenant à être suspendues et à se déplacer vigoureusement dans le flux de gaz.

Le résultat : un lit suspendu, semblable à un liquide

Le mélange de gaz et de particules en suspension et en agitation se comporte de manière très similaire à un liquide en ébullition. Cet état « fluidisé » est le principal avantage du four, car il assure un mouvement et un mélange constants du matériau solide.

Les principaux avantages de la fluidisation

L'état unique de « quasi-liquide » du matériau à l'intérieur du four offre plusieurs avantages de performance significatifs difficiles à obtenir avec d'autres méthodes de chauffage.

Uniformité de température inégalée

Étant donné que les particules solides sont en mouvement constant, elles sont toutes exposées à la même température. Ce mélange continu élimine les points chauds et les gradients de température, ce qui est essentiel pour les processus de traitement thermique sensibles tels que la calcination ou le recuit.

Efficacité supérieure du transfert de chaleur

La fluidisation augmente massivement la surface de contact entre le gaz chaud et chaque particule solide. Ce contact direct et étendu permet un transfert de chaleur extrêmement rapide et efficace, réduisant l'énergie et le temps nécessaires pour amener le matériau à la température souhaitée.

Vitesse de traitement et de réaction rapide

Étant donné que les particules chauffent très rapidement, les réactions chimiques, les synthèses ou les processus de combustion se produisent beaucoup plus rapidement. Cela conduit à un débit et une productivité accrus dans les environnements de laboratoire et industriels.

Flexibilité opérationnelle

Le processus est hautement contrôlable. Les opérateurs peuvent ajuster précisément la température, la composition du gaz et le débit de gaz pour affiner les conditions de réaction, rendant le four adaptable à un large éventail de matériaux et d'applications.

Comprendre les compromis et les limites

Bien que puissante, cette technologie n'est pas universellement applicable. Sa nature spécialisée s'accompagne de contraintes spécifiques.

Contraintes matérielles : Pour les particules

Ce four est conçu exclusivement pour les matériaux solides particulaires. Il ne peut pas être utilisé pour chauffer de gros objets solides. La taille, la forme et la densité des particules sont également des facteurs critiques qui doivent correspondre à la conception du four pour obtenir une fluidisation appropriée.

Complexité opérationnelle

Comparé à un simple four boîte, un système à lit fluidisé est plus complexe. Il nécessite un contrôle précis du débit et de la pression du gaz, ajoutant des variables qui doivent être gérées pour assurer un fonctionnement stable et efficace.

Performance environnementale

Lorsqu'il est utilisé pour la combustion, le processus est très efficace. Cependant, comme tout système de combustion, les gaz d'échappement doivent être traités pour répondre aux normes d'émission environnementales. L'avantage ici est que la nature contrôlée de la combustion rend souvent ce processus de purification plus gérable.

Applications courantes

Les caractéristiques uniques de ces fours les rendent idéaux pour des tâches spécifiques et à haute performance dans la recherche et l'industrie.

Traitement des matériaux avancés

Ils sont largement utilisés dans les laboratoires et les installations de production pour les applications de traitement thermique qui exigent une grande précision. Cela comprend la synthèse et la purification de composés, l'oxydation, la diffusion, la calcination et le recuit thermique de matériaux inorganiques ou organiques sensibles.

Combustion de combustible efficace

La capacité du four à traiter divers combustibles particulaires, tels que le charbon, la biomasse ou les déchets, en fait un outil efficace pour la production d'énergie. La température et l'efficacité élevées de la combustion assurent une extraction maximale de l'énergie tout en offrant un bon contrôle des émissions.

Faire le bon choix pour votre objectif

La décision d'utiliser cette technologie dépend entièrement de votre matériau et de vos exigences de traitement.

- Si votre objectif principal est une uniformité de température inégalée pour les poudres sensibles : Un four tubulaire vertical à lit fluidisé est probablement le choix supérieur.

- Si votre objectif principal est la combustion efficace de divers combustibles particulaires : Cette technologie offre des avantages significatifs en matière de transfert de chaleur et d'adaptabilité.

- Si votre objectif est de chauffer un seul objet solide de grande taille ou si vous avez besoin d'un fonctionnement simple et peu coûteux : Un four moufle ou tubulaire conventionnel serait une solution plus pratique.

En fin de compte, ce four est un instrument spécialisé conçu pour offrir un contrôle et une efficacité exceptionnels pour les processus thermiques basés sur des particules.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction de base | Utilise un flux de gaz ascendant pour maintenir les particules solides en suspension pour un chauffage de type fluide |

| Avantages clés | Uniformité de température inégalée, efficacité supérieure du transfert de chaleur, traitement rapide, flexibilité opérationnelle |

| Applications idéales | Traitement des matériaux avancés (ex. calcination, synthèse), combustion efficace des combustibles (ex. charbon, biomasse) |

| Limites | Uniquement pour les matériaux particulaires, complexité opérationnelle accrue, nécessite un contrôle du débit de gaz |

Prêt à améliorer l'efficacité de votre laboratoire avec un four à lit fluidisé personnalisé ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours moufles, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous traitiez des poudres sensibles ou optimisiez la combustion des combustibles, notre expertise garantit des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs