En bref, un four tubulaire rotatif peut fonctionner sous plusieurs atmosphères contrôlées avec précision. Celles-ci incluent l'air ambiant, des gaz inertes comme l'azote (N₂) et l'argon (Ar), et des gaz réactifs tels que l'hydrogène (H₂) ou la vapeur. La sélection est une décision de processus critique, et non une réflexion après coup.

L'atmosphère à l'intérieur d'un four tubulaire rotatif n'est pas seulement une condition de fond – c'est une variable active qui influence directement les propriétés chimiques et physiques de votre matériau final. Choisir la bonne atmosphère est aussi critique que de régler la bonne température et la vitesse de rotation.

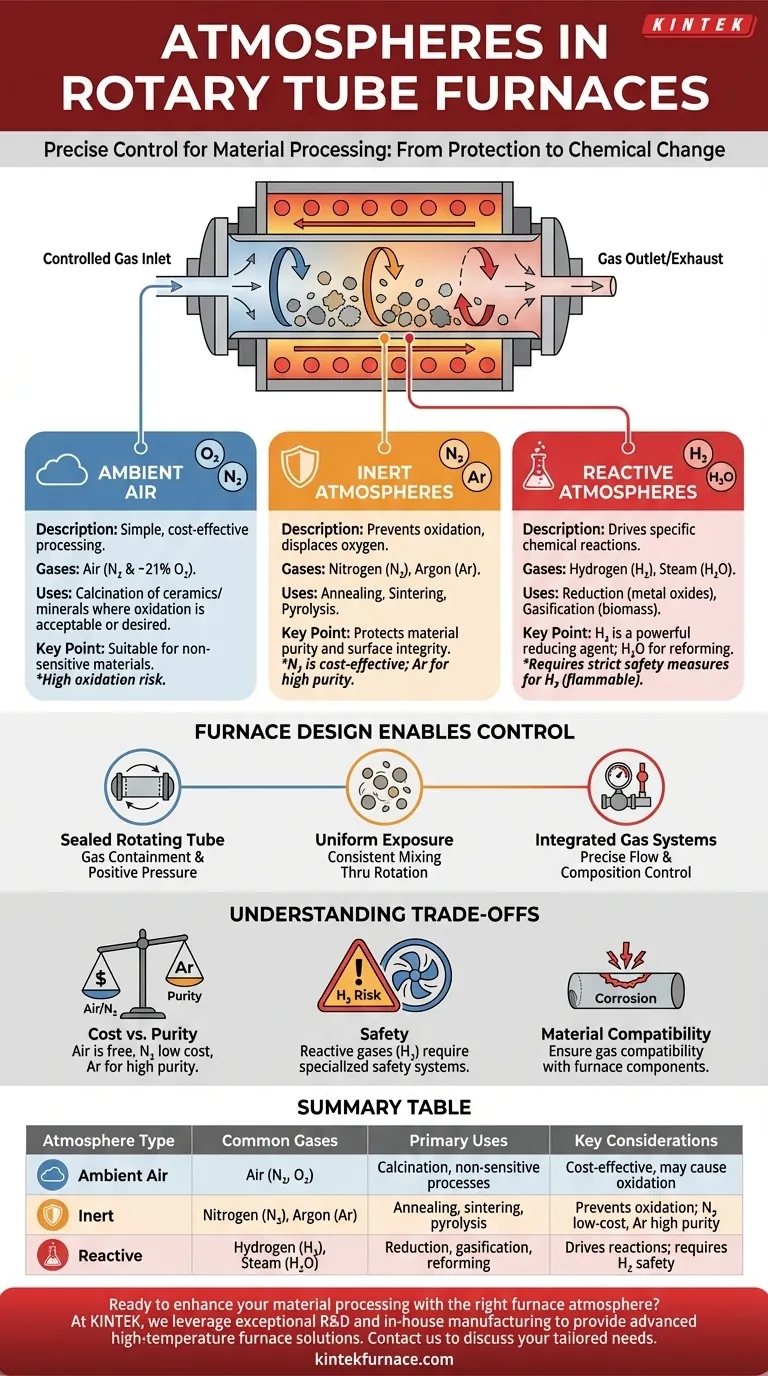

Le rôle de l'atmosphère dans le traitement des matériaux

Le choix de l'atmosphère dépend fondamentalement de votre objectif : protéger votre matériau du changement, ou provoquer intentionnellement un changement chimique.

La base : le traitement à l'air

Le traitement à l'air ambiant est l'option la plus simple et la plus économique. L'air se compose principalement d'azote et d'environ 21 % d'oxygène.

Ceci ne convient qu'aux matériaux qui ne sont pas sensibles à l'oxydation à haute température, comme dans la calcination de certaines céramiques ou minéraux où la réaction avec l'oxygène est soit souhaitée, soit sans conséquence.

Prévenir les réactions indésirables : les atmosphères inertes

La raison la plus courante de contrôler l'atmosphère est de prévenir l'oxydation. Les gaz inertes déplacent l'oxygène, créant un environnement neutre.

L'azote (N₂) et l'argon (Ar) sont les principaux choix. Ils sont utilisés pour des processus comme le recuit, le frittage ou la pyrolyse où vous devez chauffer un matériau sans qu'il ne réagisse avec son environnement. Cela protège la pureté et l'intégrité de la surface du matériau.

Provoquer un changement chimique : les atmosphères réactives

Dans d'autres cas, le but est de forcer une réaction chimique spécifique. Un gaz réactif est introduit pour agir comme agent chimique.

L'hydrogène (H₂) est un puissant agent réducteur. Il est utilisé pour éliminer les atomes d'oxygène des matériaux, comme lors de la conversion des oxydes métalliques en leurs métaux de base.

La vapeur (H₂O) est un autre gaz réactif courant. Elle est souvent utilisée dans des processus comme la gazéification de la biomasse ou le reformage, où elle réagit avec des matériaux à base de carbone pour produire du gaz de synthèse (syngas).

Comment la conception du four permet le contrôle de l'atmosphère

La capacité à maintenir ces atmosphères spécifiques est une caractéristique de conception essentielle d'un four tubulaire rotatif, et non une improvisation.

Le tube rotatif scellé

Le four est construit autour d'un tube de traitement qui peut être scellé aux deux extrémités. Cette enceinte permet d'introduire un gaz spécifique, de purger l'air et de maintenir une pression positive pour éviter les fuites.

Exposition uniforme par rotation

La rotation continue du tube garantit que le lot entier de matériau est constamment agité et mélangé. Cela garantit que chaque particule est uniformément exposée à l'atmosphère contrôlée et à la chaleur, ce qui évite les incohérences dans le produit final.

Systèmes intégrés de gestion des gaz

Les systèmes modernes comprennent des ensembles de gaz inertes ou des collecteurs de gestion des gaz dédiés. Ces caractéristiques permettent un contrôle précis du débit, de la pression et de la composition du gaz introduit dans le four, le transformant en un réacteur chimique hautement contrôlé.

Comprendre les compromis

Le choix d'une atmosphère implique d'équilibrer les exigences du processus avec des limitations pratiques telles que le coût et la sécurité.

Coût vs pureté

Le traitement à l'air est gratuit. L'utilisation d'azote est une option relativement peu coûteuse pour une atmosphère inerte. L'argon de haute pureté est nettement plus cher et est généralement réservé aux matériaux très sensibles qui pourraient réagir même avec l'azote à haute température.

Sécurité avec les gaz réactifs

L'utilisation de gaz réactifs comme l'hydrogène introduit des défis de sécurité importants. L'hydrogène est hautement inflammable et nécessite une manipulation spécialisée, des systèmes de détection de fuites et une ventilation des installations pour prévenir le risque d'explosion.

Compatibilité des matériaux

L'atmosphère choisie doit être compatible non seulement avec le matériau traité, mais aussi avec les composants du four. Certains gaz peuvent devenir corrosifs à haute température et peuvent dégrader le tube de traitement, les joints ou d'autres pièces internes au fil du temps.

Choisir la bonne atmosphère pour votre objectif

Votre objectif de processus est le facteur le plus important pour déterminer l'atmosphère correcte.

- Si votre objectif principal est de prévenir l'oxydation (par exemple, le recuit de métaux) : Une atmosphère inerte d'azote ou d'argon est votre choix standard pour protéger l'intégrité de la surface du matériau.

- Si votre objectif principal est de provoquer une réduction chimique (par exemple, la conversion d'oxydes métalliques) : Une atmosphère réactive contenant de l'hydrogène (H₂) est nécessaire pour éliminer l'oxygène de votre matériau.

- Si votre objectif principal est un traitement thermique spécifique comme la gazéification (par exemple, pour les matériaux carbonés) : Une atmosphère de vapeur réactive (H₂O) est souvent nécessaire pour obtenir la conversion chimique souhaitée.

- Si votre objectif principal est une simple calcination sans réactions sensibles : Le traitement à l'air ambiant peut être suffisant et constitue l'option la plus économique.

En fin de compte, votre choix d'atmosphère transforme le four d'un simple four en un réacteur chimique précis.

Tableau récapitulatif :

| Type d'atmosphère | Gaz courants | Utilisations principales | Considérations clés |

|---|---|---|---|

| Air ambiant | Air (N₂, O₂) | Calcination, processus non sensibles | Économique, mais peut provoquer une oxydation |

| Inerte | Azote (N₂), Argon (Ar) | Recuit, frittage, pyrolyse | Prévient l'oxydation ; l'azote est peu coûteux, l'argon pour une grande pureté |

| Réactive | Hydrogène (H₂), Vapeur (H₂O) | Réduction, gazéification, reformage | Provoque des réactions chimiques ; nécessite des mesures de sécurité pour H₂ |

Prêt à améliorer le traitement de vos matériaux avec la bonne atmosphère de four ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température