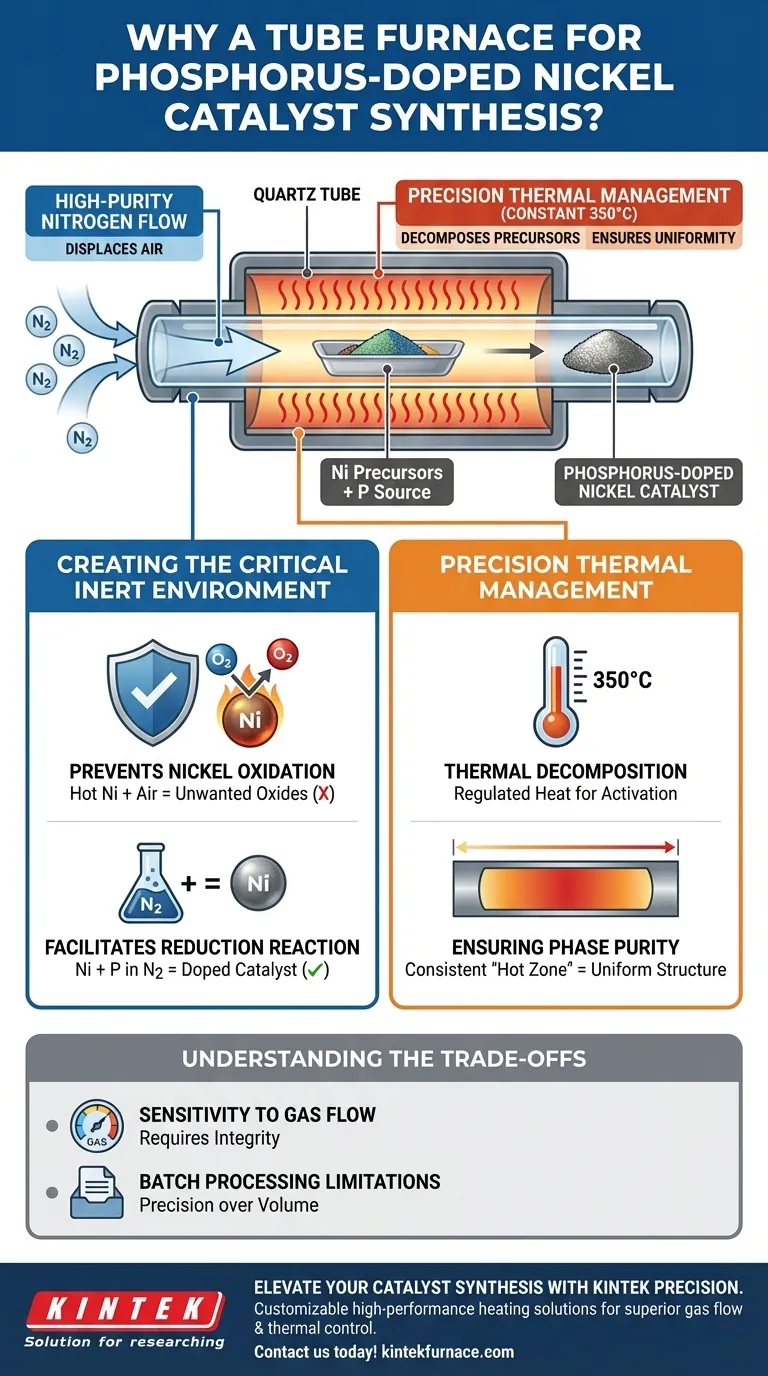

Le four tubulaire sert de chambre d'isolement à double fonction, essentielle à la synthèse de catalyseurs au nickel dopé au phosphore. Il fournit l'énergie thermique spécifique nécessaire à la décomposition des mélanges précurseurs — généralement à une température constante d'environ 350 °C — tout en enfermant simultanément la réaction dans de l'azote de haute pureté. Cette isolation est strictement nécessaire car l'exposition du nickel chaud à l'air ambiant provoquerait immédiatement une oxydation, ruinant les propriétés catalytiques ; le four permet une réaction de réduction précise dans un environnement sans oxygène.

La fonction principale du four tubulaire dans ce processus est de découpler l'activation thermique de l'oxydation chimique. En maintenant une atmosphère riche en azote et déficiente en oxygène, il force le phosphore et le nickel à subir une réaction de dopage spécifique qui produit du métal de haute pureté plutôt que des oxydes métalliques.

Création de l'environnement inerte critique

Prévention de l'oxydation du nickel

Le principal danger lors de la synthèse de catalyseurs métalliques est la présence d'oxygène pendant la phase de chauffage.

Lorsque les précurseurs de nickel sont chauffés à 350 °C dans l'air standard, ils réagissent rapidement avec l'oxygène pour former des oxydes indésirables.

Le four tubulaire vous permet de purger en continu la zone de réaction avec de l'azote de haute pureté, déplaçant l'air et garantissant que le nickel reste à l'état métallique tout au long du processus.

Facilitation de la réaction de réduction

La synthèse nécessite une réduction chimique, où la source de phosphore modifie la structure du nickel.

Ce processus de dopage repose sur un arrière-plan stable et inerte pour se dérouler correctement.

En éliminant les réactions concurrentes (comme la combustion ou l'oxydation), l'atmosphère d'azote garantit que l'interaction chimique se produit exclusivement entre le phosphore et le nickel.

Gestion thermique de précision

Décomposition thermique des précurseurs

La synthèse repose sur la décomposition d'un mélange spécifique de matières premières pour libérer les éléments actifs.

Le four tubulaire fournit la chaleur constante et régulée nécessaire pour décomposer efficacement ces précurseurs.

Généralement maintenu à 350 °C, cet environnement thermique fournit l'énergie d'activation nécessaire pour initier la décomposition sans surchauffer le matériau.

Assurer la pureté de phase

L'obtention d'un catalyseur de haute qualité nécessite une uniformité sur l'ensemble de l'échantillon de matériau.

Les fours tubulaires sont conçus pour créer une « zone chaude » cohérente où la température est uniforme.

Cette uniformité garantit que la structure cristalline du nickel dopé au phosphore est cohérente, ce qui se traduit par une pureté de phase élevée et des performances catalytiques prévisibles.

Comprendre les compromis

Sensibilité au débit de gaz

L'efficacité du four tubulaire dépend entièrement de l'intégrité du flux d'azote.

Si le débit de gaz est interrompu ou si les joints fuient, l'atmosphère protectrice est perdue immédiatement.

Même une exposition momentanée à l'oxygène à ces températures peut dégrader irréversiblement le catalyseur, transformant un processus de réduction en un échec d'oxydation.

Limites du traitement par lots

Les fours tubulaires sont généralement conçus pour le traitement par lots ou semi-continu plutôt que pour un débit élevé.

Bien qu'excellents pour un contrôle précis et la recherche, ils peuvent devenir un goulot d'étranglement si vous tentez de mettre à l'échelle la production de manière significative.

Vous devez équilibrer le besoin de haute pureté et de contrôle par rapport au volume limité de matériau qu'un tube peut traiter à la fois.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos catalyseurs au nickel dopé au phosphore, tenez compte de vos priorités spécifiques :

- Si votre objectif principal est la pureté chimique : Privilégiez l'intégrité de votre système d'alimentation en gaz pour garantir que l'atmosphère d'azote reste complètement déficiente en oxygène tout au long du cycle de chauffage de 350 °C.

- Si votre objectif principal est la cohérence structurelle : Concentrez-vous sur la stabilité du contrôleur de température du four pour garantir que la décomposition thermique des précurseurs est uniforme sur l'ensemble du lot d'échantillons.

Le four tubulaire est un outil de précision qui transforme un processus thermique volatil en une synthèse chimique contrôlée.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du catalyseur | Impact sur le produit final |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène avec de l'azote de haute pureté | Prévient l'oxydation du nickel et assure la pureté métallique |

| Gestion thermique | Chaleur constante (généralement 350 °C) | Facilite la décomposition précise des précurseurs |

| Environnement contrôlé | Découple l'activation thermique de l'oxydation | Assure des réactions de dopage au phosphore spécifiques |

| Uniformité de la zone chaude | Température constante sur l'échantillon | Pureté de phase élevée et cohérence structurelle |

Améliorez votre synthèse de catalyseurs avec la précision KINTEK

Libérez tout le potentiel de vos catalyseurs au nickel dopé au phosphore avec des solutions de chauffage haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours tubulaires, à moufle, rotatifs, sous vide et CVD de haute qualité — tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production. Que vous ayez besoin d'une intégrité de flux de gaz supérieure pour les atmosphères inertes ou d'un contrôle thermique précis pour la décomposition des précurseurs, nos fours de laboratoire haute température offrent la fiabilité dont vous avez besoin.

Prêt à optimiser votre traitement chimique ? Contactez-nous dès aujourd'hui pour trouver votre solution de four parfaite !

Guide Visuel

Références

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelle tâche est effectuée par les fours tubulaires ou atmosphériques industriels à haute température ? Synthèse d'aérogel de carbone

- Quels types de méthodes de chauffage sont utilisés dans les fours tubulaires à fente ? Optimisez vos processus à haute température

- Quels sont les avantages de l'utilisation d'un four à tube de quartz chauffé par induction pour le recuit de $\beta$-Ga2O3 ? Augmentez votre débit

- Qu'est-ce qu'un four vertical ? Un guide pour un traitement thermique uniforme et de haute pureté

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire pour le traitement des matériaux ? Obtenez un contrôle précis de la chaleur pour des résultats supérieurs

- Quel rôle joue un four tubulaire dans l'activation chimique du biochar d'eucalyptus ? Activation Thermique de Précision

- Quel est le rôle d'un four tubulaire dans la synthèse de supports carbonés poreux dopés à l'azote (NC) ? Maximiser les performances catalytiques

- Pourquoi utiliser de l'azote dans les fours tubulaires de laboratoire pour la relithiation des LFP ? Assurer une restauration supérieure des matériaux de batterie