Fondamentalement, les fours tubulaires offrent une combinaison puissante de contrôle précis de l'environnement, de simplicité d'utilisation et d'une efficacité thermique élevée pour le traitement des matériaux. Ils excellent à créer une atmosphère stable et isolée autour d'un échantillon, permettant un traitement thermique hautement reproductible dans des conditions strictement réglementées, que ce soit sous vide ou avec des gaz spécifiques.

Un four tubulaire est plus qu'un simple dispositif de chauffage ; c'est un micro-environnement contrôlé avec précision. Sa valeur fondamentale réside dans sa capacité à isoler un échantillon et à le soumettre à un processus thermique stable, uniforme et reproductible, ce qui est essentiel pour obtenir des résultats constants et de haute qualité.

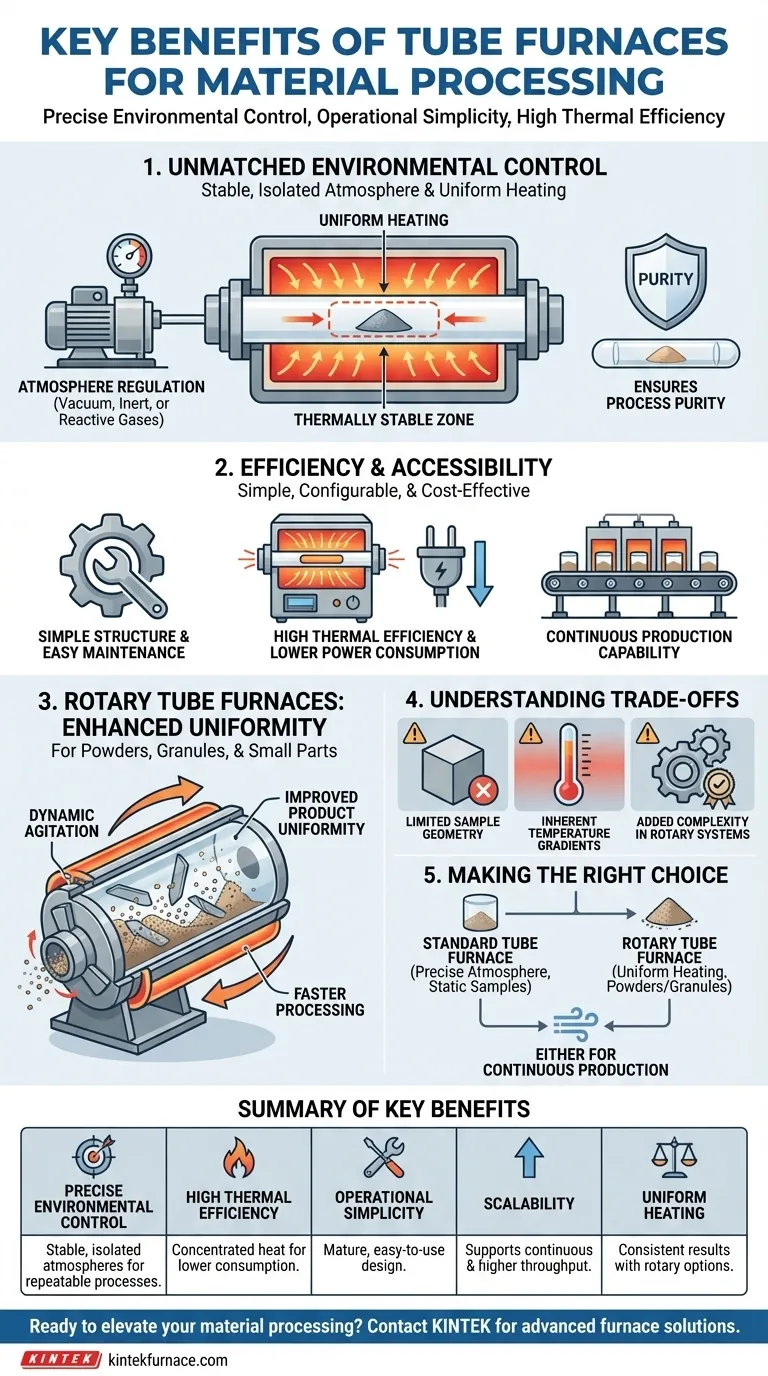

Le fondement : un contrôle environnemental inégalé

L'avantage principal d'un four tubulaire est sa capacité à créer et à maintenir un environnement de traitement hautement spécifique, isolé des facteurs externes.

Atteindre une uniformité de température précise

Un four tubulaire est conçu avec des éléments chauffants entourant un tube central. Cette configuration crée naturellement une zone thermiquement stable au centre du tube, assurant un chauffage exceptionnellement uniforme.

Bien que les extrémités du tube soient intrinsèquement plus froides, ce gradient permet un chauffage et un refroidissement contrôlés lors de l'insertion ou du retrait des échantillons.

Maîtriser la régulation de l'atmosphère

La nature scellée du tube de traitement le rend idéal pour le contrôle de l'atmosphère. Vous pouvez facilement créer un vide pour éliminer les contaminants ou introduire des gaz spécifiques.

Cela permet des processus tels que le recuit sous gaz inerte (comme l'argon ou l'azote) pour éviter l'oxydation, ou l'utilisation de gaz réactifs pour des réactions chimiques et des traitements de surface spécifiques.

Assurer la pureté du processus

En contenant l'échantillon à l'intérieur d'un tube en céramique ou en quartz, le four le protège de toute contamination potentielle provenant des éléments chauffants eux-mêmes. Cette séparation est cruciale pour les applications de haute pureté dans l'électronique, la recherche et les matériaux avancés.

Conçu pour l'efficacité et l'accessibilité

Au-delà du contrôle, les fours tubulaires sont appréciés pour leur conception pratique, ce qui en fait un élément de base dans les laboratoires et les environnements industriels.

L'avantage d'une structure simple

La plupart des fours tubulaires présentent une conception simple et éprouvée. Il en résulte un équipement abondant, relativement peu coûteux, facile à utiliser et à entretenir.

Leur capacité de configuration permet une adaptation facile à différents diamètres et matériaux de tubes, ce qui en fait un outil polyvalent pour diverses applications.

Efficacité thermique élevée

La conception cylindrique fermée concentre la chaleur directement sur le tube de traitement, entraînant une efficacité thermique élevée et une consommation d'énergie plus faible par rapport aux fours à chambre ouverte plus grands. Cela les rend rentables pour les expériences courtes comme pour les longues séries de production.

Capacité de production continue

De nombreux fours tubulaires sont conçus pour un fonctionnement continu, permettant de traiter un flux constant de matériaux. Pour les besoins à plus grande échelle, plusieurs fours peuvent être combinés pour augmenter le débit, offrant une solution de production évolutive.

Le niveau supérieur : comprendre les fours tubulaires rotatifs

Pour le traitement des poudres, des granulés ou des petites pièces, le four tubulaire rotatif offre une amélioration significative par rapport à la conception statique standard.

Qu'est-ce qui différencie un four rotatif ?

Un four tubulaire rotatif ajoute la capacité de faire pivoter et d'incliner le tube de traitement. Cela introduit un mouvement dynamique dans le matériau traité à l'intérieur.

Ces systèmes comportent souvent plusieurs zones de chauffage sur toute la longueur du tube pour créer un profil de température précis pour le matériau lorsqu'il se déplace à travers.

L'avantage de l'agitation dynamique

La rotation fait basculer continuellement le matériau, garantissant que chaque particule est exposée aux mêmes conditions de chaleur et d'atmosphère. Cela élimine les incohérences et améliore considérablement l'uniformité du produit final.

Ce mélange constant améliore le transfert de chaleur, ce qui conduit à un traitement plus rapide et plus efficace par rapport au traitement statique des matériaux en vrac.

Comprendre les compromis

Bien que puissants, les fours tubulaires présentent des limites inhérentes qu'il est important de reconnaître.

Taille et géométrie limitées des échantillons

La limitation la plus évidente est la géométrie cylindrique. Les fours tubulaires ne conviennent pas aux objets grands, plats ou de forme bizarre qui ne peuvent pas tenir dans le diamètre du tube de traitement.

Gradients de température inhérents

Bien que la zone centrale soit très uniforme, un gradient de température existe toujours vers les extrémités plus froides du tube. Cela doit être pris en compte lors du traitement d'échantillons très longs ou lorsque une uniformité de température absolue est requise sur toute la longueur de l'échantillon.

Complexité accrue dans les systèmes rotatifs

Les joints et le mécanisme de rotation d'un four tubulaire rotatif introduisent une complexité mécanique. Ces composants nécessitent plus d'entretien qu'un simple four tubulaire statique pour garantir que le joint atmosphérique reste intact.

Faire le bon choix pour votre processus

La sélection du four approprié dépend entièrement de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est le traitement atmosphérique précis d'échantillons statiques : Un four tubulaire standard, à zone unique, est votre solution la plus fiable et la plus rentable.

- Si votre objectif principal est le chauffage uniforme de poudres, de granulés ou de petites pièces : Un four tubulaire rotatif est essentiel pour garantir des résultats uniformes et de haute qualité grâce au mélange dynamique.

- Si votre objectif principal est l'évolutivité et la production continue : Les deux types prennent en charge cela, mais les fours rotatifs excellent dans les applications à alimentation continue où l'uniformité des matériaux en vrac est critique.

En comprenant ces principes fondamentaux et ces compromis, vous pouvez choisir le bon four pour transformer votre traitement des matériaux d'un art en une science reproductible.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle environnemental précis | Permet des atmosphères stables et isolées avec vide ou gaz spécifiques pour des processus reproductibles. |

| Efficacité thermique élevée | Concentration de la chaleur pour une consommation d'énergie réduite et une rentabilité. |

| Simplicité opérationnelle | Dispose d'une conception éprouvée facile à utiliser, à entretenir et à configurer. |

| Évolutivité | Soutient la production continue et peut être combiné pour un débit plus élevé. |

| Chauffage uniforme | Fournit une zone thermiquement stable pour des résultats constants, avec des options rotatives pour l'agitation dynamique. |

Prêt à améliorer votre traitement des matériaux grâce à la précision et à l'efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours tubulaires, des fours à moufle, des fours rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans la recherche, l'électronique ou les matériaux avancés, nous pouvons vous aider à obtenir des résultats constants et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents