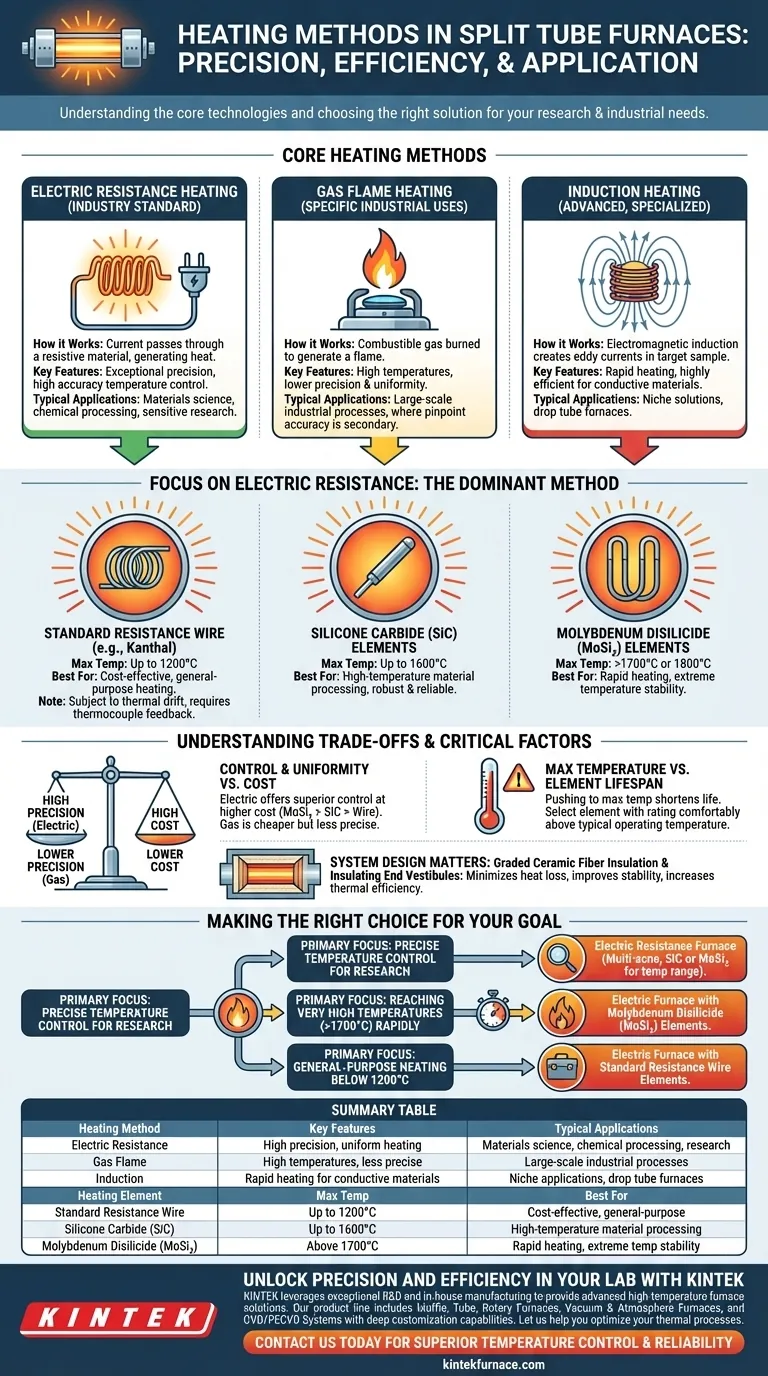

Les principales méthodes de chauffage pour les fours tubulaires à fente sont la résistance électrique et, dans certains cas, la flamme de gaz. La résistance électrique est la méthode la plus courante, utilisant différents matériaux d'éléments chauffants comme le fil de résistance standard, le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) en fonction de la température de fonctionnement requise.

Bien que plusieurs technologies de chauffage existent, le chauffage par résistance électrique est la norme dominante pour les fours tubulaires à fente en raison de sa précision et de son contrôle de température inégalés. La décision critique ne concerne pas seulement la méthode, mais l'élément chauffant spécifique et l'isolation du four, car cette combinaison dicte finalement les performances, l'efficacité et l'adéquation à votre application.

Comprendre les méthodes de chauffage fondamentales

L'efficacité d'un four tubulaire à fente est définie par la manière dont il génère et contient la chaleur. Le choix de la méthode de chauffage est la décision fondamentale qui a un impact sur tous les aspects de son fonctionnement.

Chauffage par résistance électrique : la norme industrielle

Le chauffage par résistance électrique fonctionne en faisant passer un courant électrique à travers un matériau qui résiste au flux d'électricité, générant ainsi de la chaleur. C'est la méthode la plus courante utilisée dans les fours tubulaires à fente modernes.

Sa popularité vient de sa précision exceptionnelle. La température peut être contrôlée avec une précision remarquable en modulant la puissance électrique, ce qui est essentiel pour la science des matériaux, le traitement chimique et d'autres applications de recherche sensibles.

Chauffage par flamme de gaz : pour des usages industriels spécifiques

Dans cette méthode, un gaz combustible est brûlé pour générer une flamme qui chauffe directement ou indirectement le tube du four. Cette approche est moins courante pour les fours tubulaires à fente, en particulier en laboratoire.

Bien que capable de produire des températures élevées, le chauffage par flamme de gaz offre une précision et une uniformité de température bien moindres que la résistance électrique. Il est parfois envisagé pour des processus industriels spécifiques à grande échelle où la précision ponctuelle n'est pas la principale préoccupation.

Chauffage par induction : une alternative avancée et spécialisée

Le chauffage par induction utilise l'induction électromagnétique pour créer des courants de Foucault à l'intérieur du matériau dans le four, générant directement de la chaleur dans l'échantillon cible. Cette méthode se trouve généralement dans les fours spécialisés, tels que certains modèles à tube de chute.

Il est très efficace pour chauffer très rapidement les matériaux conducteurs. Cependant, sa complexité et sa nature spécifique aux matériaux en font une solution de niche plutôt qu'une méthode à usage général pour les fours tubulaires à fente standard.

Choisir le bon élément chauffant électrique

Pour la grande majorité des utilisateurs, la décision clé réside dans la sélection de l'élément chauffant électrique approprié pour leurs besoins en température.

Fil de résistance standard (par exemple, Kanthal)

Ces éléments sont utilisés pour des applications à basse et moyenne température, généralement jusqu'à environ 1200 °C. Ils sont économiques et fiables pour de nombreuses tâches de chauffage à usage général.

Cependant, ils peuvent être sujets à la dérive thermique, où leur résistance change avec le temps, affectant la précision de la température. Cela est efficacement géré en utilisant une boucle de rétroaction par thermocouple pour garantir que le contrôleur fournit la puissance correcte pour la température cible.

Éléments en carbure de silicium (SiC)

Lorsque les températures d'application dépassent les limites des éléments filaires, le SiC devient la norme. Ces éléments robustes sont conçus pour le travail à haute température, fonctionnant souvent de manière fiable pendant de longues périodes jusqu'à 1600 °C. Ils sont un cheval de bataille dans de nombreuses applications de traitement de matériaux à haute température.

Éléments en disiliciure de molybdène (MoSi₂)

Pour les exigences de température les plus élevées, dépassant souvent 1700 °C ou même 1800 °C, les éléments MoSi₂ sont le choix supérieur. Ils sont connus pour leur capacité à chauffer très rapidement et à maintenir la stabilité à des températures extrêmes.

Comprendre les compromis

La sélection d'un système de chauffage implique un équilibre entre performance, coût et complexité opérationnelle. Une évaluation objective de ces facteurs est cruciale pour faire un investissement judicieux.

Contrôle et uniformité vs coût

Les fours à résistance électrique offrent un contrôle et une uniformité de température supérieurs, en particulier dans les configurations multi-zones. Cette précision a un coût initial plus élevé par rapport aux systèmes à gaz plus simples. Au sein des fours électriques, les éléments MoSi₂ haute performance sont nettement plus chers que les éléments SiC ou filaires.

Température maximale vs durée de vie de l'élément

Pousser n'importe quel élément chauffant à sa température maximale nominale absolue raccourcira considérablement sa durée de vie opérationnelle. Pour la longévité et la fiabilité, il est préférable de choisir un élément dont la puissance maximale est confortablement supérieure à votre température de fonctionnement typique.

La conception du système est aussi importante que l'élément

L'élément chauffant n'est qu'une partie de l'équation. Une conception de four de haute qualité, qui intègre des couches graduées d'isolation en fibre céramique et des vestibules d'extrémité isolants, est essentielle. Cette conception minimise la perte de chaleur, améliore la stabilité de la température et augmente l'efficacité thermique globale, ayant un impact direct sur les coûts d'exploitation et les performances.

Faire le bon choix pour votre objectif

Votre objectif spécifique doit guider votre sélection d'un système de chauffage.

- Si votre objectif principal est un contrôle précis de la température pour la recherche : Choisissez un four à résistance électrique, en spécifiant un contrôle multi-zones pour l'uniformité et l'élément approprié (SiC ou MoSi₂) pour votre plage de température.

- Si votre objectif principal est d'atteindre très rapidement des températures très élevées (>1700°C) : Un four électrique équipé d'éléments en disiliciure de molybdène (MoSi₂) est le choix définitif.

- Si votre objectif principal est le chauffage à usage général en dessous de 1200°C : Un four électrique avec des éléments chauffants à fil de résistance standard offre le meilleur équilibre entre performance et coût.

La compréhension de ces principes de chauffage vous assure de sélectionner un four qui n'est pas seulement un outil, mais une solution précise à votre défi spécifique de traitement thermique.

Tableau récapitulatif :

| Méthode de chauffage | Caractéristiques clés | Applications typiques |

|---|---|---|

| Résistance électrique | Haute précision, chauffage uniforme, contrôle de la température | Science des matériaux, traitement chimique, laboratoires de recherche |

| Flamme de gaz | Hautes températures, moins précis, coût inférieur | Processus industriels à grande échelle |

| Induction | Chauffage rapide pour les matériaux conducteurs, spécialisé | Applications de niche, fours à tube de chute |

| Élément chauffant | Température max. | Idéal pour |

| Fil de résistance standard | Jusqu'à 1200°C | Chauffage économique à usage général |

| Carbure de silicium (SiC) | Jusqu'à 1600°C | Traitement de matériaux à haute température |

| Disiliciure de molybdène (MoSi2) | Au-dessus de 1700°C | Chauffage rapide, stabilité extrême de la température |

Débloquez précision et efficacité dans votre laboratoire avec KINTEK

Vous avez du mal à choisir la bonne méthode de chauffage pour votre four tubulaire à fente ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Que vous soyez dans la science des matériaux, le traitement chimique ou les applications industrielles, nous vous aidons à atteindre un contrôle de température, une efficacité et une fiabilité supérieurs. Ne laissez pas les défis de chauffage vous freiner—contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus thermiques et faire avancer votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision