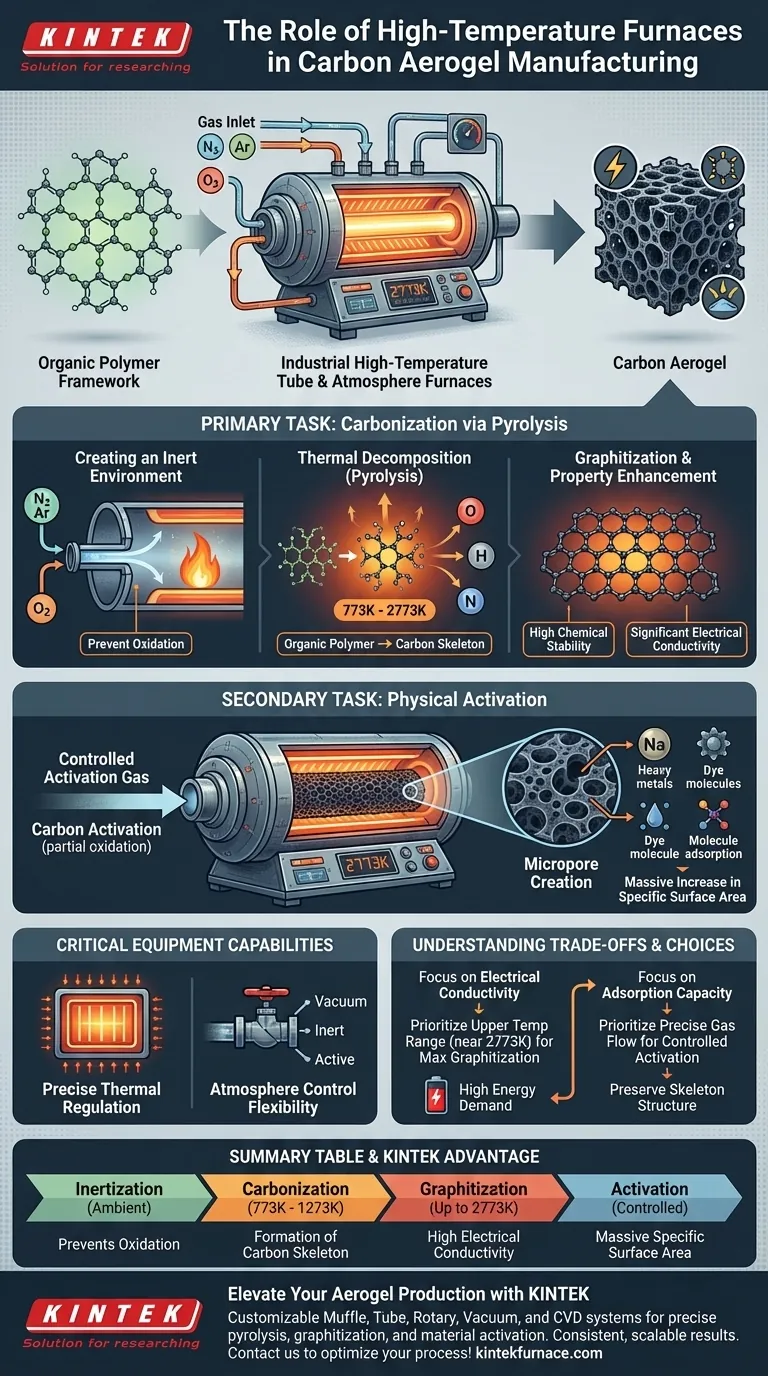

Les fours tubulaires et atmosphériques industriels à haute température sont principalement chargés de la carbonisation (pyrolyse) des structures polymères organiques. Ces fours chauffent le matériau à des températures extrêmes (773K à 2773K) sous une atmosphère inerte contrôlée pour éliminer les éléments non carbonés et transformer structurellement l'aérogel.

Point essentiel à retenir Le rôle fondamental de ces fours est de convertir un aérogel polymère organique en un aérogel de carbone stable par pyrolyse et graphitisation. En contrôlant précisément la chaleur et la composition gazeuse, l'équipement dicte la conductivité électrique, la stabilité chimique et la surface spécifique du matériau final.

La tâche principale : la carbonisation par pyrolyse

Création d'un environnement inerte

La fonction la plus critique du four est de maintenir une atmosphère inerte stricte.

En introduisant des gaz tels que l'azote ou l'argon, le four empêche le matériau de simplement brûler (s'oxyder) pendant le chauffage.

Décomposition thermique

Une fois l'environnement inerte établi, le four élève la température entre 773K et 2773K.

Cette chaleur intense déclenche la pyrolyse, un processus de décomposition qui décompose la structure polymère organique.

Purification élémentaire

Pendant la pyrolyse, les éléments volatils non carbonés — en particulier l'oxygène, l'hydrogène et l'azote — sont expulsés du matériau.

Il ne reste alors qu'un squelette de carbone pur, faisant passer efficacement le matériau d'un polymère organique à une structure de carbone inorganique.

Graphitisation et amélioration des propriétés

Aux températures les plus élevées du spectre, le squelette de carbone subit une graphitisation.

Ce réalignement structurel confère à l'aérogel une haute stabilité chimique et une conductivité électrique significative, le rendant adapté aux applications avancées telles que les électrodes.

La tâche secondaire : activation physique

Gravure de la microstructure

Au-delà de la carbonisation standard, ces fours sont souvent utilisés pour un traitement d'activation.

En introduisant un flux contrôlé de gaz d'activation (oxydation partielle), le four facilite des réactions spécifiques qui "grèvent" le matériau.

Augmentation de la surface

Cette ablation contrôlée crée un vaste réseau de micropores au sein de l'aérogel de carbone.

Le résultat est une augmentation massive de la surface spécifique, ce qui améliore la capacité d'adsorption du matériau pour les métaux lourds ou les molécules de colorant.

Capacités critiques de l'équipement

Régulation thermique précise

Pour obtenir des structures poreuses cohérentes, le four doit utiliser des contrôleurs avancés pour une gestion précise de la température.

Les fours tubulaires de haute qualité assurent un chauffage uniforme, évitant les points chauds qui pourraient provoquer un rétrécissement inégal ou un effondrement structurel.

Flexibilité du contrôle de l'atmosphère

Le four sert de chambre de réaction scellée.

Il permet aux opérateurs de passer d'un vide, à des gaz inertes pour la carbonisation, ou à des gaz actifs pour l'activation, offrant une polyvalence dans un seul équipement.

Comprendre les compromis

Demande énergétique élevée vs qualité du matériau

Faire fonctionner les fours à des températures allant jusqu'à 2773K est énergivore et augmente les coûts opérationnels.

Cependant, des températures plus élevées sont non négociables si une conductivité électrique et une graphitisation élevées sont requises ; des températures plus basses produisent du carbone amorphe avec une conductivité plus faible.

Distinction par rapport à la synthèse du précurseur

Il est essentiel de distinguer cette étape à haute température de la phase "sol-gel" antérieure.

La transition sol-gel nécessite des équipements constants à basse température pour contrôler la taille des particules ; le four à haute température est exclusivement destiné aux conditions difficiles de carbonisation et d'activation.

Faire le bon choix pour votre objectif

Sélectionnez vos protocoles de four en fonction des propriétés spécifiques dont vous avez besoin dans votre aérogel de carbone final.

- Si votre objectif principal est la conductivité électrique : Privilégiez les fours capables d'atteindre les limites supérieures de la plage de température (près de 2773K) pour maximiser la graphitisation.

- Si votre objectif principal est la capacité d'adsorption : Privilégiez les fours avec des contrôles de débit de gaz précis pour gérer le processus d'activation (oxydation partielle) sans détruire le squelette.

Le succès de la fabrication d'aérogels de carbone repose non seulement sur le chauffage du matériau, mais sur l'orchestration précise de l'atmosphère et de la température pour concevoir la structure atomique.

Tableau récapitulatif :

| Phase du processus | Plage de température | Fonction principale | Propriété du matériau résultant |

|---|---|---|---|

| Inertisation | Ambiante | Déplacement de l'oxygène | Prévient l'oxydation/combustion |

| Carbonisation | 773K - 1273K | Décomposition thermique (Pyrolyse) | Formation du squelette de carbone |

| Graphitisation | Jusqu'à 2773K | Réalignement structurel | Haute conductivité électrique |

| Activation | Contrôlée | Oxydation partielle/gravure | Surface spécifique massive |

Élevez votre production d'aérogel avec KINTEK

La précision fait la différence entre une structure effondrée et un aérogel de carbone haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos exigences spécifiques de pyrolyse et de graphitisation. Que vous ayez besoin d'une uniformité thermique extrême ou d'un contrôle précis de l'atmosphère pour l'activation des matériaux, nos fours de laboratoire et industriels sont conçus pour fournir des résultats cohérents et évolutifs.

Prêt à optimiser votre processus de carbonisation ? Contactez-nous dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire dans la carbonisation du carbone poreux ? Maîtriser le contrôle thermique précis

- Comment le contrôle du débit de gaz dans un four tubulaire influence-t-il la qualité du NMC811 ? Maîtriser les environnements de calcination stables

- Comment les fours tubulaires sont-ils utilisés dans les processus de traitement thermique ? Atteignez la précision en science des matériaux

- Quelles sont les conditions de fonctionnement standard d'un four tubulaire à haute température ? Maîtriser la phase de carbonisation

- Quelles sont les caractéristiques clés d'un four tubulaire à quartz ? Découvrez la précision haute température pour votre laboratoire

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quel est le rôle d'un four tubulaire de paillasse dans la préparation du biochar de chaume de maïs ? Optimiser la précision de la pyrolyse

- Comment l'environnement sous vide dans un four tubulaire profite-t-il au traitement des matériaux ? Atteindre la pureté et la performance