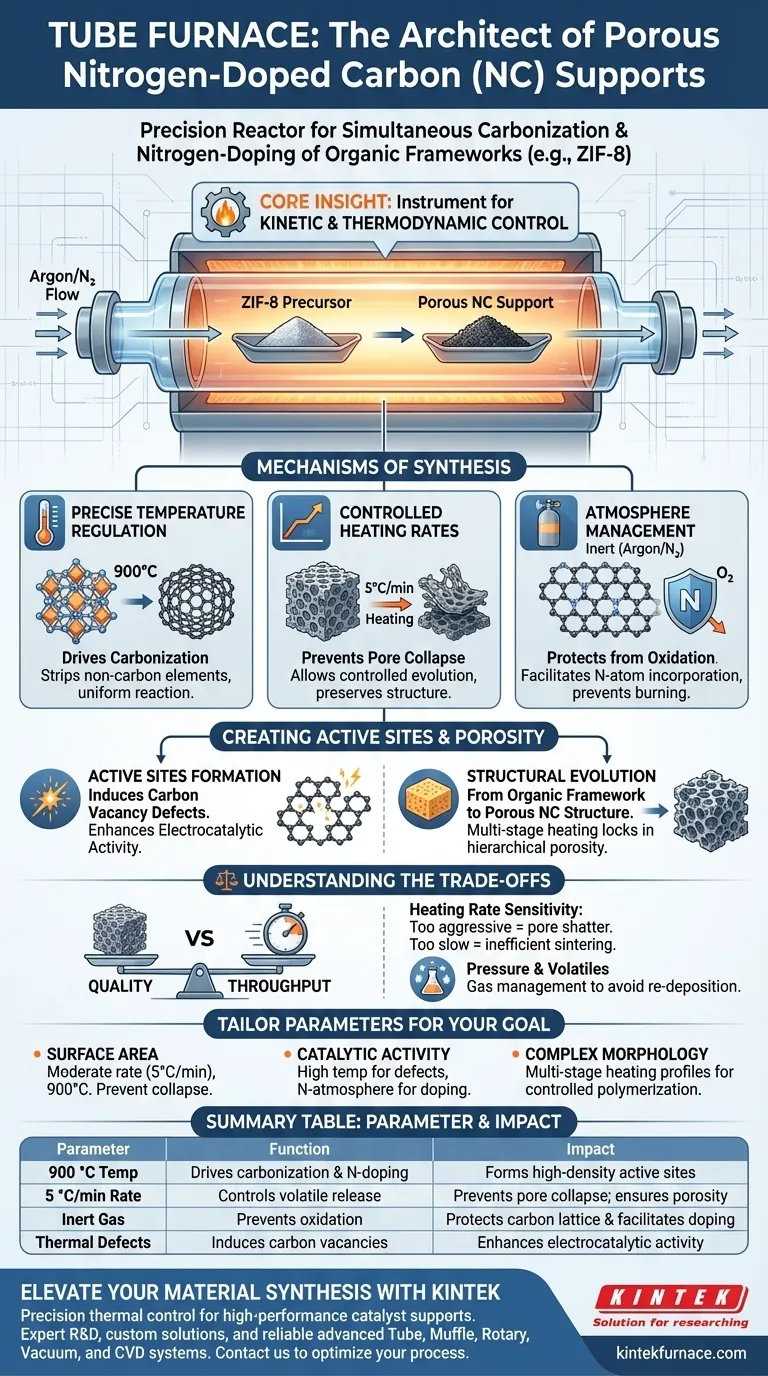

Le four tubulaire sert de réacteur de précision qui facilite la carbonisation et le dopage à l'azote simultanés des cadres organiques. En maintenant un environnement stable de 900 °C sous atmosphère inerte d'argon, il transforme des précurseurs comme le ZIF-8 en supports carbonés poreux caractérisés par une surface spécifique élevée et une densité élevée de sites actifs.

Idée clé Un four tubulaire n'est pas simplement une source de chauffage ; c'est un instrument de contrôle cinétique et thermodynamique. Sa capacité à réguler les vitesses de chauffage et à maintenir des atmosphères spécifiques garantit que le cadre organique se décompose systématiquement, préservant la porosité tout en incorporant des atomes d'azote dans le réseau carboné.

Mécanismes de synthèse

Régulation précise de la température

La fonction principale du four tubulaire est de fournir un environnement stable à haute température, ciblant généralement 900 °C pour les précurseurs ZIF-8.

Cette énergie thermique entraîne le processus de carbonisation, éliminant les éléments non carbonés tout en réorganisant la structure restante. La stabilité du four garantit que la réaction se déroule uniformément dans tout le lot de matériaux.

Vitesses de chauffage contrôlées

Le succès dépend de la manière dont la température est atteinte, et pas seulement du point de consigne final. Le four tubulaire permet une montée en température programmée, par exemple 5 °C par minute.

Une vitesse de chauffage contrôlée est essentielle pour maintenir l'intégrité structurelle. Un chauffage rapide peut provoquer la libération soudaine de composés volatils, entraînant un effondrement des pores. Une vitesse constante et modérée permet au cadre organique d'évoluer vers une structure carbonée sans détruire la porosité souhaitée.

Gestion de l'atmosphère

Le four tubulaire protège l'échantillon de l'oxydation en maintenant un flux continu de gaz inerte, tel que l'argon ou l'azote.

Cet environnement empêche le carbone de brûler (formant du CO2) et facilite plutôt l'incorporation d'atomes d'azote dans la matrice carbonée. L'ajout de gaz réducteurs spécifiques peut également être utilisé pour éliminer les groupes contenant de l'oxygène, permettant un réglage fin des propriétés chimiques sans endommager la structure des pores.

Création de sites actifs et de porosité

Formation de sites actifs

Le traitement à haute température fait plus que simplement carboniser ; il active le matériau. Le processus crée une densité élevée de sites actifs adaptés au chargement ultérieur d'atomes métalliques.

Des données supplémentaires suggèrent que ce traitement thermique induit des défauts de vacance de carbone. Ces défauts sont essentiels pour améliorer l'activité électrocatalytique du support final, transformant le réseau polymère en un système hautement conducteur.

Évolution structurelle

Le four facilite la transition d'un cadre organique vers une structure carbonée poreuse dopée à l'azote (NC).

La programmation avancée permet des stratégies de chauffage multi-étapes. Par exemple, une première étape de maintien à des températures plus basses peut former des intermédiaires, suivie d'une montée à des températures plus élevées pour fixer la porosité hiérarchique. Cela garantit que le matériau final possède la surface spécifique requise pour les applications haute performance.

Comprendre les compromis

Sensibilité à la vitesse de chauffage

Bien qu'une vitesse de 5 °C/min protège la structure, c'est un compromis entre la qualité et le débit.

Si la vitesse de chauffage est trop agressive, la libération rapide de gaz peut détruire l'architecture poreuse délicate. Inversement, des vitesses extrêmement lentes peuvent être inefficaces et permettre un frittage indésirable du matériau, réduisant potentiellement la surface disponible.

Pression et volatils

La carbonisation génère des sous-produits volatils importants. S'ils ne sont pas gérés, ils peuvent modifier la pression interne du tube ou se redéposer sur l'échantillon.

Dans certaines configurations, un gradient de température est utilisé (en gardant les extrémités du tube plus froides) pour condenser ces volatils loin de la zone de réaction. La non-gestion de la pression interne peut entraîner des niveaux de dopage incohérents ou des risques pour la sécurité.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse de carbone dopé à l'azote, adaptez les paramètres du four à vos objectifs spécifiques :

- Si votre objectif principal est la surface spécifique : Respectez strictement une vitesse de chauffage modérée (par exemple, 5 °C/min) et une température de carbonisation élevée (900 °C) pour éviter l'effondrement des pores tout en carbonisant complètement le cadre ZIF-8.

- Si votre objectif principal est l'activité catalytique : Assurez-vous que la température est suffisante pour induire des défauts de vacance de carbone et envisagez d'utiliser une atmosphère d'azote pour faciliter davantage le dopage.

- Si votre objectif principal est la morphologie complexe : Utilisez les fonctionnalités programmables pour créer un profil de chauffage multi-étapes (par exemple, maintien à des températures intermédiaires) pour contrôler la polymérisation des précurseurs avant la carbonisation finale.

En fin de compte, le four tubulaire agit comme l'architecte du matériau, où un contrôle thermique précis dicte la différence entre une poudre effondrée et un support catalytique haute performance.

Tableau récapitulatif :

| Paramètre | Fonction dans la synthèse NC | Impact sur le matériau |

|---|---|---|

| Température de 900 °C | Favorise la carbonisation et le dopage à l'azote | Forme des sites actifs à haute densité |

| Vitesse de montée de 5 °C/min | Contrôle la libération des volatils | Prévient l'effondrement des pores ; assure la porosité |

| Atmosphère inerte | Prévient l'oxydation (Argon/N2) | Protège le réseau carboné et facilite le dopage |

| Défauts thermiques | Induit des vacances de carbone | Améliore l'activité électrocatalytique |

Élevez la synthèse de vos matériaux avec KINTEK

La précision fait la différence entre un cadre effondré et un support catalytique de classe mondiale. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes avancés de fours tubulaires, à moufles, rotatifs, sous vide et CVD conçus pour les exigences rigoureuses de la synthèse de carbone dopé à l'azote. Nos fours fournissent les environnements thermiques stables et les vitesses de chauffage programmables essentiels pour préserver la porosité hiérarchique et optimiser les sites actifs.

Que vous ayez besoin d'une configuration standard ou d'une solution entièrement personnalisable pour des recherches uniques à haute température, KINTEK offre la fiabilité dont votre laboratoire a besoin.

Prêt à optimiser votre processus de carbonisation ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire avec nos spécialistes.

Guide Visuel

Références

- Wensheng Jiao, Yunhu Han. All-round enhancement induced by oxophilic single Ru and W atoms for alkaline hydrogen oxidation of tiny Pt nanoparticles. DOI: 10.1038/s41467-025-56240-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision