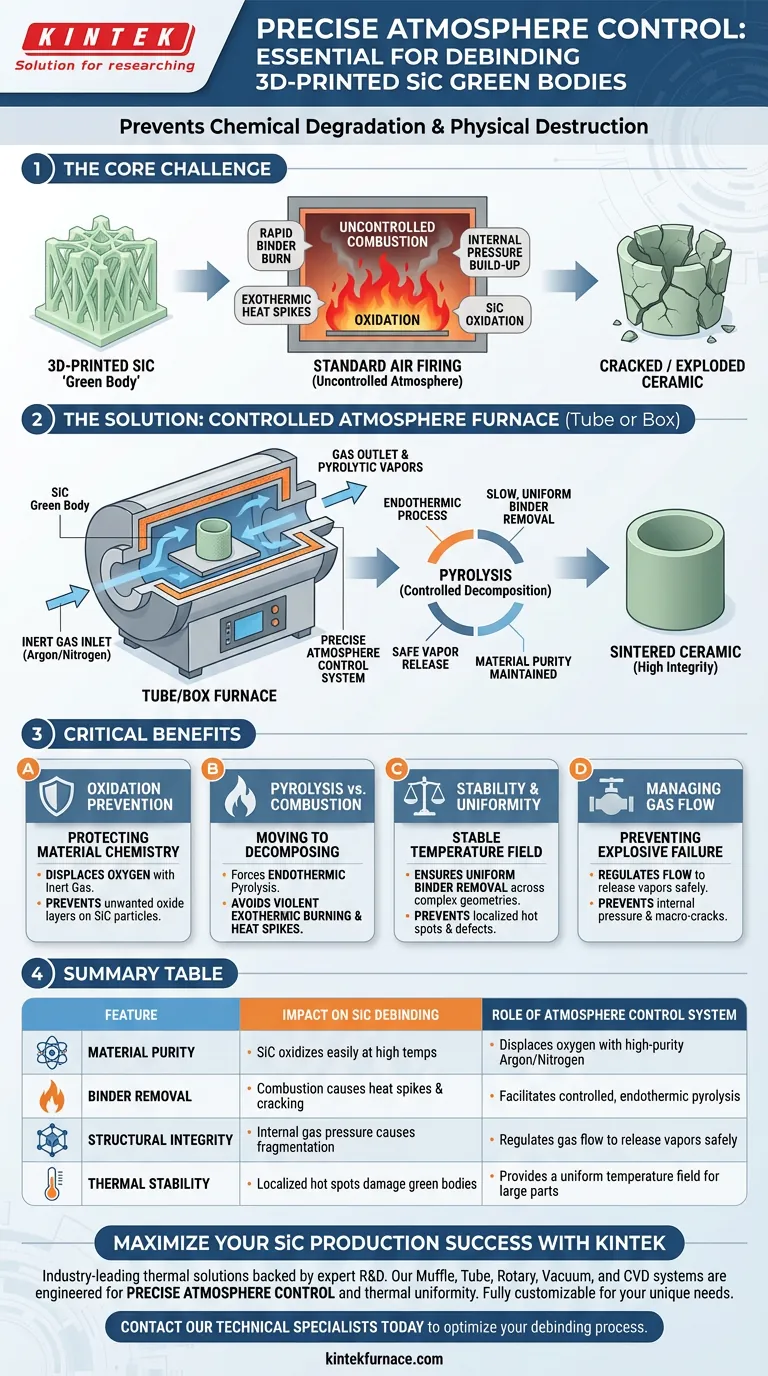

Un contrôle précis de l'atmosphère est non négociable pour le déliantage du carbure de silicium (SiC) imprimé en 3D car il empêche la dégradation chimique et la destruction physique du corps vert. La cuisson à l'air libre standard provoque l'oxydation du SiC et la combustion incontrôlée des liants ; un four tubulaire ou boîte spécialisé utilise un environnement inerte (tel que de l'argon de haute pureté) pour maintenir la pureté du matériau et assurer une décomposition des liants à une vitesse sûre et uniforme.

Le principal défi du déliantage du SiC est de gérer la transition d'une pièce "verte" fragile à une céramique frittée. Sans atmosphère contrôlée, la combustion rapide des liants crée une pression interne et une chaleur exothermique qui fissureront ou feront exploser le squelette céramique avant qu'il ne soit complètement formé.

Le rôle essentiel de la prévention de l'oxydation

Protection de la chimie du matériau

Le carbure de silicium est très sensible à l'oxydation aux températures élevées requises pour le déliantage et le frittage.

S'il est exposé à l'oxygène pendant cette phase, la surface des particules de SiC réagira, formant des couches d'oxyde indésirables.

La nécessité d'un environnement inerte

Pour éviter cela, les fours tubulaires et boîtes sont conçus pour remplacer l'atmosphère d'air standard par des gaz inertes tels que l'argon ou l'azote de haute pureté.

Cet environnement strictement contrôlé garantit que la composition chimique du SiC reste pure tout au long du cycle de chauffage.

Transformer la combustion en pyrolyse

Passer de la combustion à la décomposition

Dans un environnement d'air non contrôlé, les liants de résine organique s'enflamment et brûlent efficacement.

Cette combustion est un processus exothermique, ce qui signifie qu'elle libère une chaleur importante, provoquant des pics de température à l'intérieur de la pièce.

La puissance des réactions endothermiques

En introduisant une atmosphère inerte (comme l'azote), le four force les liants à subir une pyrolyse plutôt qu'une combustion.

La pyrolyse est généralement endothermique (absorbant la chaleur) et beaucoup plus lente, empêchant la libération soudaine et violente d'énergie associée à la combustion.

Prévenir les défaillances explosives

La combustion rapide génère du gaz plus rapidement qu'il ne peut s'échapper de la matrice céramique dense.

Cela crée une pression interne immense, entraînant des macro-fissures, voire la fragmentation explosive du corps vert.

La pyrolyse contrôlée assure une libération douce des gaz pyrolytiques, préservant l'intégrité structurelle de la pièce.

Stabilité et uniformité

Le champ de température stable

Les fours tubulaires et boîtes avec contrôle d'atmosphère fournissent un environnement thermique très stable.

Cette stabilité permet un taux d'élimination uniforme des liants sur toute la géométrie de la pièce, plutôt que des points chauds localisés.

Manipulation de géométries complexes

Pour les pièces imprimées en 3D de grande taille ou à parois épaisses, le risque de formation de défauts est considérablement plus élevé.

Le contrôle précis du débit et de la pression du gaz garantit que même les sections internes profondes de la pièce sont déliantées sans créer de micro-défauts ou de vides.

Pièges courants à éviter

Le risque d'un scellement "suffisamment bon"

Les fours standard sans capacités d'atmosphère précises souffrent souvent de fuites.

Même des traces d'oxygène entrant dans la chambre peuvent compromettre la qualité de surface du SiC, rendant la pièce inutile pour les applications de haute performance.

Mauvaise gestion du débit

Il ne suffit pas de remplir la chambre de gaz ; le débit doit être régulé.

Un débit insuffisant peut ne pas évacuer les sous-produits pyrolytiques, tandis qu'un débit excessif peut perturber l'uniformité thermique. Des débitmètres de haute précision sont essentiels pour équilibrer cette équation.

Faire le bon choix pour votre objectif

Lors de la sélection d'un four pour votre application SiC, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la pureté du matériau : Privilégiez un four avec des capacités de vide et une compatibilité avec l'argon de haute pureté pour éliminer strictement l'oxydation.

- Si votre objectif principal est l'intégrité structurelle des pièces épaisses : Privilégiez un système avec une régulation avancée du débit de gaz pour gérer la libération lente des gaz pyrolytiques et prévenir les fissures dues à la pression.

Contrôlez l'atmosphère, et vous contrôlez le rendement ; négligez-la, et vous ne faites que brûler du matériau coûteux.

Tableau récapitulatif :

| Caractéristique | Impact sur le déliantage du SiC | Rôle du système de contrôle d'atmosphère |

|---|---|---|

| Pureté du matériau | Le SiC s'oxyde facilement à haute température | Remplace l'oxygène par de l'argon/azote de haute pureté |

| Élimination du liant | La combustion provoque des pics de chaleur et des fissures | Facilite une pyrolyse contrôlée et endothermique |

| Intégrité structurelle | La pression interne du gaz provoque une fragmentation | Régule le débit de gaz pour libérer les vapeurs pyrolytiques en toute sécurité |

| Stabilité thermique | Les points chauds localisés endommagent les corps verts | Fournit un champ de température uniforme pour les grandes pièces |

Maximisez le succès de votre production de SiC avec KINTEK

Ne laissez pas l'oxydation ou les contraintes thermiques ruiner vos céramiques imprimées en 3D haute performance. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Nos systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD sont conçus pour le contrôle précis de l'atmosphère et l'uniformité thermique requis pour les applications complexes de carbure de silicium. Que vous ayez besoin d'éliminer la contamination par l'oxygène ou de gérer des cycles de pyrolyse délicats, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production.

Prêt à optimiser votre processus de déliantage ? Contactez nos spécialistes techniques dès aujourd'hui pour découvrir comment notre technologie de four à haute température peut améliorer vos rendements de matériaux.

Guide Visuel

Références

- Arash Kariminejad, Mart Viljus. Effect of thermal shock treatment parameters on the efficiency of WC-Co cermet recycling. DOI: 10.1063/5.0189330

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment les fours à atmosphère sont-ils appliqués dans la préparation des matériaux optiques ? Améliorer la clarté et la performance

- Quelles sont les applications courantes des fours à atmosphère contrôlée par programme ? Essentiel pour le traitement des matériaux à haute température

- Comment un four à moufle sous atmosphère est-il utilisé dans la recherche sur les propriétés des matériaux ? Libérez la précision en science des matériaux

- Que sont les atmosphères de gaz inertes et comment sont-elles utilisées dans le traitement thermique ? Prévenir l'oxydation et la décarburation pour des pièces métalliques supérieures

- Quels facteurs doivent être pris en compte lors du choix d'un four à atmosphère contrôlée ? Assurez le succès de votre processus grâce à des conseils d'experts

- Quelle est la fonction d'un four à gaz circulant dans la réduction du minerai de fer ? Maîtriser la distribution de gaz de laboratoire et la synchronisation thermique

- Pourquoi le contrôle de l'atmosphère est-il essentiel pour la qualité du traitement thermique ? Débloquez la précision et la durabilité

- Quelles conditions de processus critiques un four à atmosphère tubulaire fournit-il ? Facteurs clés pour la transformation du Fe-ZIF-8