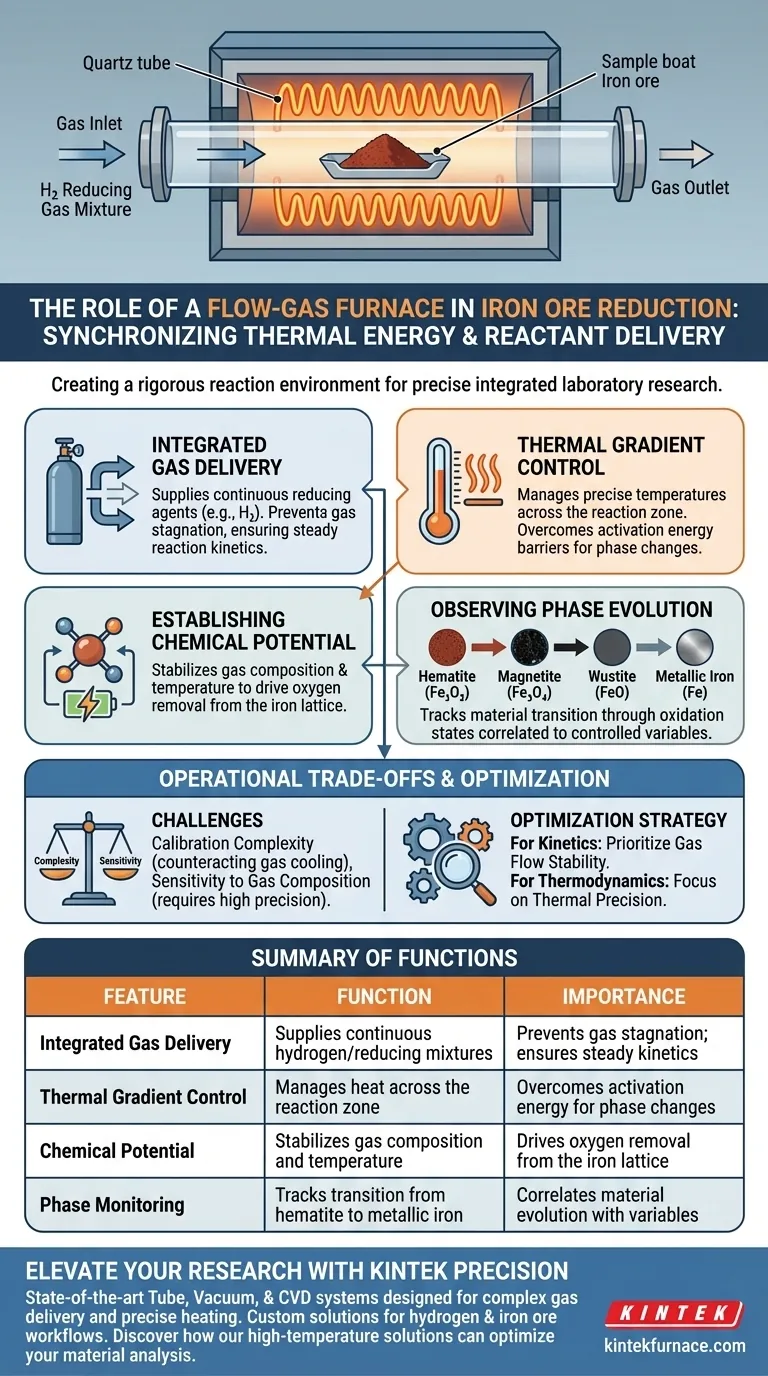

La fonction principale d'un four à gaz circulant dans ce contexte est de créer un environnement de réaction rigoureux en synchronisant l'énergie thermique avec la livraison des réactifs. Dans les systèmes de laboratoire intégrés, le four garantit que les gaz réducteurs, tels que les mélanges d'hydrogène, circulent dans la chambre de réaction à un débit constant tout en maintenant simultanément des gradients de température précis. Cette intégration est essentielle pour simuler les conditions exactes requises pour piloter la réduction chimique du minerai de fer.

La valeur fondamentale de ce système réside dans sa capacité à établir un potentiel chimique contrôlé. En verrouillant les variables de débit de gaz et de température, il permet aux chercheurs d'isoler et d'observer l'évolution des phases spécifiquement pilotée par l'interaction des changements thermiques et de la composition du gaz.

Établir l'environnement de réaction

Distribution de gaz intégrée

Le four fonctionne comme plus qu'un simple élément chauffant ; il agit comme un réacteur à flux actif.

Il garantit que l'agent réducteur — généralement un mélange spécifique d'hydrogène — est délivré en continu sur le site de l'échantillon.

Le maintien d'un débit constant est essentiel pour éviter la stagnation du gaz, qui altérerait la cinétique de réaction.

Contrôle du gradient thermique

Au-delà du simple chauffage, le système gère les gradients de température dans la zone de réaction.

Cela permet un contrôle précis de l'énergie thermique fournie au minerai de fer.

Des températures spécifiques sont nécessaires pour surmonter les barrières d'énergie d'activation pour les différentes étapes de réduction.

Observer l'évolution des phases

Définir le potentiel chimique

Le contrôle simultané de la composition du gaz et de la température crée un potentiel chimique spécifique.

Cet état thermodynamique dicte la force motrice de l'élimination de l'oxygène du réseau de fer.

En stabilisant cet environnement, le système garantit que le processus de réduction progresse de manière prévisible.

Surveiller les changements de phase

Le four permet d'observer la transition du matériau à travers divers états d'oxydation.

Les chercheurs peuvent suivre l'évolution de l'hématite à la magnétite, à la wüstite et au fer métallique.

Ces observations peuvent être directement corrélées aux variables contrôlées de température et de mélange de gaz.

Comprendre les compromis opérationnels

Complexité de la calibration

L'intégration du débit de gaz avec le chauffage introduit une complexité significative dans la configuration du système.

L'effet de refroidissement d'un gaz en circulation doit être compensé par les éléments chauffants pour maintenir la précision de la température.

Une mauvaise calibration peut entraîner des gradients thermiques différents des points de consigne cibles.

Sensibilité à la composition du gaz

Le système crée un environnement très sensible au mélange exact du gaz réducteur.

De légères déviations dans la composition du gaz peuvent modifier considérablement le potentiel chimique.

Cela nécessite que les composants de distribution de gaz soient aussi précis que les contrôleurs thermiques pour éviter les erreurs expérimentales.

Optimiser votre configuration expérimentale

Pour maximiser l'utilité d'un four à gaz circulant, vous devez adapter votre stratégie de contrôle à l'aspect spécifique de la réduction que vous étudiez.

- Si votre objectif principal est la cinétique de réaction : Privilégiez la stabilité du débit de gaz pour garantir que le transport de masse de l'agent réducteur est constant et mesurable.

- Si votre objectif principal est la stabilité thermodynamique : Concentrez-vous sur la précision des gradients thermiques pour cartographier avec précision les limites où des phases de fer spécifiques évoluent.

En fin de compte, le four à gaz circulant sert de point de contrôle critique où la thermodynamique et la cinétique se croisent, permettant l'analyse systématique de la réduction du minerai de fer.

Tableau récapitulatif :

| Caractéristique | Fonction dans la réduction du minerai de fer | Importance |

|---|---|---|

| Distribution de gaz intégrée | Fournit des mélanges continus d'hydrogène/réducteurs | Prévient la stagnation du gaz ; assure une cinétique stable |

| Contrôle du gradient thermique | Gère la chaleur dans la zone de réaction | Surmonte l'énergie d'activation pour les changements de phase |

| Potentiel chimique | Stabilise la composition du gaz et la température | Favorise l'élimination de l'oxygène du réseau de fer |

| Surveillance des phases | Suit la transition de l'hématite au fer métallique | Corrèle l'évolution du matériau avec les variables |

Élevez votre recherche sur le minerai de fer avec la précision KINTEK

Pour obtenir une évolution de phase précise et une stabilité thermodynamique, votre laboratoire nécessite du matériel qui maîtrise l'intersection de la cinétique et du contrôle thermique. KINTEK fournit des systèmes de tubes, sous vide et CVD à la pointe de la technologie, conçus pour synchroniser la distribution complexe de gaz avec des gradients de chauffage précis.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour gérer les mélanges d'hydrogène et les flux de travail spécialisés de réduction du minerai de fer. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins expérimentaux uniques et découvrir comment nos solutions à haute température peuvent optimiser votre analyse de matériaux.

Guide Visuel

Références

- Yuzhao Wang, Samuli Urpelainen. In Situ SXRD Study of Phase Transformations and Reduction Kinetics in Iron Ore During Hydrogen-Based High-Temperature Reduction. DOI: 10.1007/s11663-025-03725-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but du traitement thermique secondaire dans un four de recuit ? Améliorer la stabilité du matériau S@Se-ZnS/HSC

- Quelles sont les doubles fonctions de la couverture intérieure dans un four de recuit de type cloche ? Transfert de chaleur et étanchéité protectrice

- Comment un four de carbonisation protégé à l'azote optimise-t-il le CuS/NSC ? Amélioration de la conductivité des matériaux de laboratoire

- Quelle est la plage de pression d'un four à chambre à atmosphère dans des conditions normales ? Découvrez comment il protège vos matériaux

- Quels matériaux sont utilisés dans la construction d'un four à cornue ? Découvrez les composants clés pour le contrôle à haute température

- Quels sont les deux rôles principaux de l'atmosphère du four dans les processus de traitement thermique ? Maîtrisez un contrôle précis pour des résultats supérieurs

- Comment fonctionne un four à atmosphère inerte ? Chauffage Maîtrisé pour des Résultats sans Oxydation

- Comment la présence d'argon peut-elle être vérifiée dans certaines applications ? Assurez une détection précise grâce à des méthodes éprouvées