Le choix du bon four à atmosphère contrôlée nécessite d'aller au-delà de la température maximale et de la taille de la chambre. Les facteurs critiques sont le processus atmosphérique spécifique requis par votre matériau, la capacité du four à maintenir cette atmosphère sans contamination, et la précision de ses systèmes de contrôle de la température et du gaz. Une défaillance dans l'un de ces domaines peut compromettre ou ruiner complètement les résultats de votre processus.

La sélection d'un four à atmosphère contrôlée ne consiste pas seulement à chauffer une pièce. Il s'agit d'investir dans un système environnemental complet conçu pour obtenir une réaction chimique ou un changement physique spécifique dans un matériau, où l'intégrité de l'atmosphère est tout aussi critique que la température.

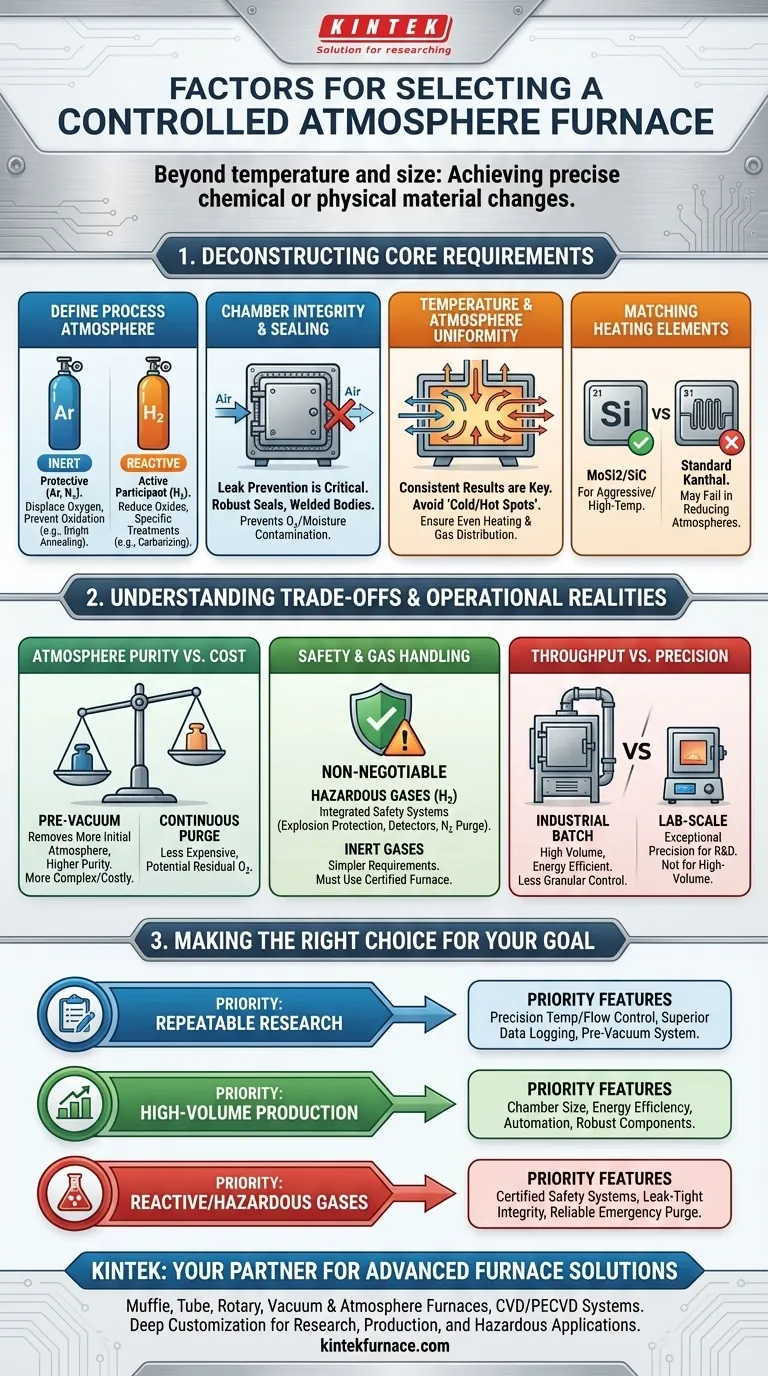

Déconstruction des exigences fondamentales

Pour prendre une décision éclairée, vous devez d'abord définir vos besoins de processus avec une clarté absolue. Le four est un outil au service du processus, et non l'inverse.

Définir votre atmosphère de processus

Le type de gaz que vous utilisez dicte tout le reste. Votre objectif est-il d'empêcher une réaction ou d'en provoquer une ?

Une atmosphère inerte (comme l'argon ou l'azote) est protectrice. Son objectif est de déplacer l'oxygène et de prévenir l'oxydation, ce qui est essentiel pour des processus tels que le recuit brillant ou le brasage du cuivre.

Une atmosphère réactive (comme l'hydrogène ou le gaz de formation) participe activement au processus. Elle peut être utilisée pour réduire les oxydes sur la surface d'un matériau ou pour des traitements thermiques spécifiques de carburation ou de nitruration.

Évaluation de l'intégrité de la chambre et de l'étanchéité

La caractéristique la plus critique d'un four est sa capacité à être scellé. Toute fuite permet à l'air extérieur (principalement l'oxygène et l'humidité) de s'infiltrer dans la chambre, contaminant votre atmosphère contrôlée et rendant le but même du four vain.

Recherchez des joints de porte robustes, des corps de chambre soudés plutôt que pliés, et des raccords de haute qualité pour tous les ports de gaz et de capteurs. L'intégrité de ces joints détermine directement la pureté de l'atmosphère que vous pouvez atteindre.

Évaluation de l'uniformité de la température et de l'atmosphère

Des résultats incohérents proviennent souvent d'une mauvaise uniformité. Un four peut atteindre un point de consigne à un endroit, mais des « points froids » ou des « points chauds » ailleurs dans la chambre peuvent entraîner un traitement incorrect des pièces.

De même, le gaz doit être distribué uniformément. Une mauvaise conception du flux peut créer des poches de mélanges de gaz stagnants ou incorrects, entraînant une chimie de surface incohérente sur vos pièces. Demandez aux fabricants des données sur l'uniformité de la température et de l'atmosphère.

Adapter les éléments chauffants à votre atmosphère

Tous les éléments chauffants ne sont pas compatibles avec toutes les atmosphères, en particulier à haute température. Par exemple, l'utilisation d'un élément standard Kanthal (FeCrAl) dans une atmosphère d'hydrogène réductrice peut entraîner une défaillance prématurée de l'élément.

Des éléments en disiliciure de molybdène (MoSi2) ou en carbure de silicium (SiC) sont souvent nécessaires pour des applications plus agressives ou à plus haute température. Assurez-vous que les éléments chauffants sont évalués non seulement pour la température, mais aussi pour l'environnement chimique spécifique que vous prévoyez d'utiliser.

Comprendre les compromis et les réalités opérationnelles

Chaque conception de four implique des compromis. Comprendre ces compromis est essentiel pour sélectionner un four qui correspond à votre budget et à vos exigences techniques sans sacrifier les performances critiques.

Pureté de l'atmosphère contre coût

La méthode utilisée pour purger l'air de la chambre avant d'introduire le gaz de processus a un impact significatif sur la pureté. Une simple purge de gaz continue est moins coûteuse mais peut laisser de l'oxygène résiduel.

Pour une pureté supérieure, un système capable d'établir un pré-vide avant de remplir à nouveau avec du gaz est préférable. Cela élimine beaucoup plus de l'atmosphère initiale, mais ajoute de la complexité et des coûts. Vous devez décider quel niveau de pureté est « suffisamment bon » pour votre processus.

Sécurité et manipulation des gaz

La sécurité n'est pas négociable, surtout avec des gaz inflammables ou toxiques. Un four destiné à être utilisé avec de l'hydrogène doit disposer de systèmes de sécurité intégrés, tels que des dispositifs de protection contre les explosions, des cycles de purge automatique à l'azote et des détecteurs de fuite.

Les systèmes conçus pour les gaz inertes ont des exigences plus simples. N'essayez jamais d'utiliser un gaz dangereux dans un four qui n'est pas explicitement conçu et certifié pour cela.

Débit contre précision

Les grands fours industriels discontinus sont construits pour le débit et l'efficacité énergétique. Ils sont excellents pour traiter de nombreuses pièces à la fois, mais peuvent offrir un contrôle moins granulaire qu'un four de laboratoire plus petit.

Inversement, un four à l'échelle du laboratoire offre une précision exceptionnelle pour la recherche et le développement, mais n'est pas pratique pour la production à grand volume. Votre choix dépend de savoir si votre priorité est l'échelle de fabrication ou la découverte de processus.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre application principale. Utilisez ce cadre pour prioriser les fonctionnalités.

- Si votre objectif principal est la recherche reproductible sur les matériaux : Priorisez la précision des contrôleurs de température et de débit massique, des capacités supérieures d'enregistrement des données et un système capable de pré-vide pour la plus haute pureté.

- Si votre objectif principal est la production à haut volume (par exemple, brasage, frittage) : Priorisez la taille de la chambre, l'efficacité énergétique, les fonctionnalités d'automatisation et les composants robustes et nécessitant peu d'entretien pour garantir une disponibilité maximale.

- Si votre objectif principal est de travailler avec des gaz réactifs ou dangereux : Votre première priorité doit être les systèmes de sécurité certifiés du four, l'intégrité étanche de la chambre et des capacités fiables de purge d'urgence et d'arrêt.

Une évaluation méthodique de ces facteurs garantit que votre four deviendra un outil fiable pour obtenir des résultats matériaux précis.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Atmosphère de processus | Inerte (ex. : Argon) pour la protection ; Réactive (ex. : Hydrogène) pour les processus actifs |

| Intégrité de la chambre | Joints robustes, corps soudés, conception étanche pour éviter la contamination |

| Uniformité de la température | Éviter les points froids/chauds ; assurer un chauffage uniforme pour des résultats cohérents |

| Éléments chauffants | Compatibilité avec l'atmosphère (ex. : MoSi2 pour les gaz à haute température/réactifs) |

| Pureté de l'atmosphère | Méthodes de purge (continue contre pré-vide) pour les niveaux de pureté souhaités |

| Sécurité | Systèmes certifiés pour les gaz dangereux, y compris les détecteurs de fuite et les purges |

| Débit contre précision | Fours discontinus pour le volume ; fours de laboratoire pour la R&D et le contrôle |

Prêt à améliorer votre traitement des matériaux avec un four à atmosphère contrôlée sur mesure ? Chez KINTEK, nous sommes spécialisés dans la fourniture de solutions de fours à haute température avancées, y compris des fours à étuve, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques, que ce soit pour la recherche, la production ou les applications de gaz dangereux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut assurer le succès de votre processus et augmenter l'efficacité !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz