Dans le traitement thermique, le contrôle de l'atmosphère est la variable la plus critique pour déterminer la qualité finale d'un composant. Les gaz entourant une pièce à haute température ne sont pas passifs ; ils protègent, modifient et transfèrent activement la chaleur au matériau. Une gestion imprécise de cette atmosphère entraîne directement des défauts de surface, des propriétés métallurgiques incohérentes et le rejet des pièces.

Une atmosphère de four n'est pas un espace vide—c'est un ingrédient actif dans le processus de traitement thermique. La contrôler correctement empêche les réactions de surface destructrices tout en permettant les changements métallurgiques spécifiques nécessaires pour atteindre les performances et la fiabilité conçues du composant.

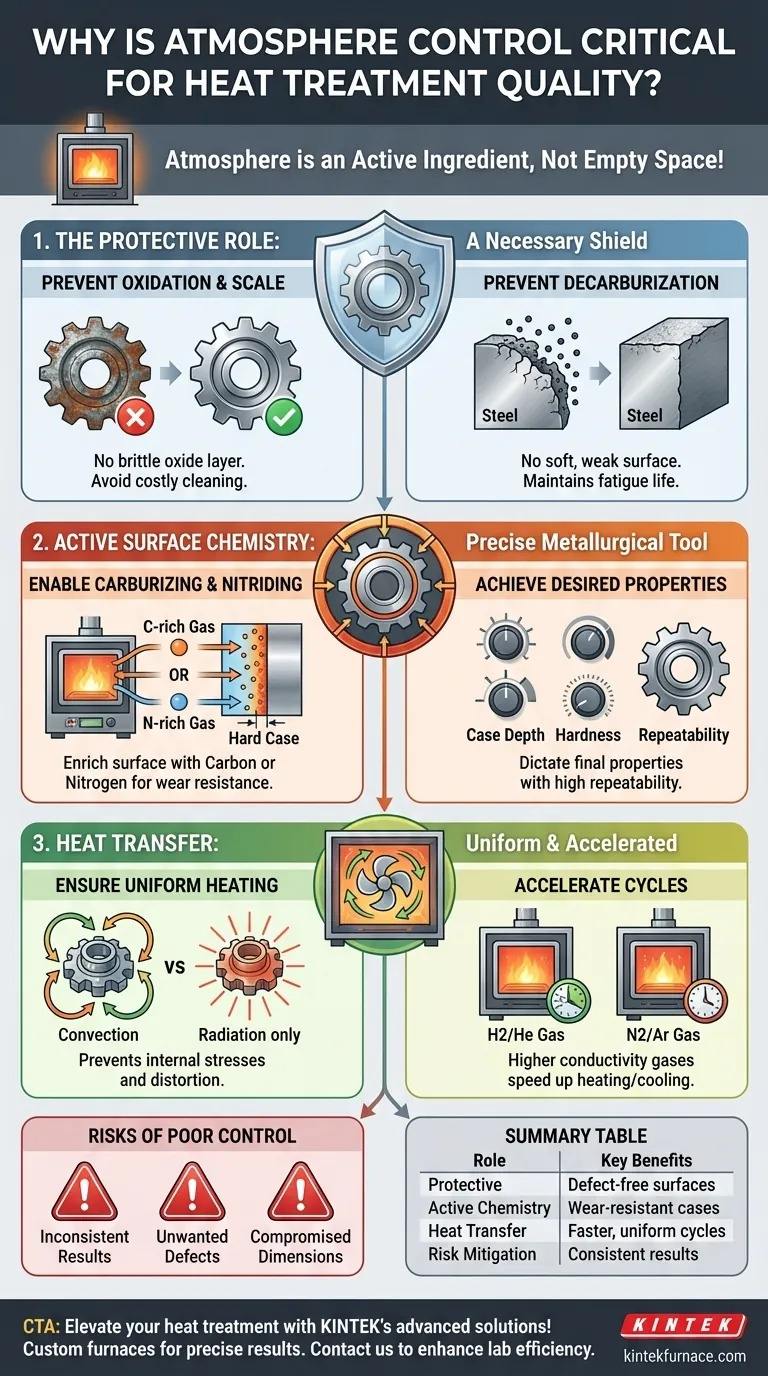

Le rôle protecteur de l'atmosphère

Aux températures élevées requises pour le traitement thermique, les métaux deviennent très réactifs avec les gaz présents dans l'air ambiant, en particulier l'oxygène. Une atmosphère conçue fournit un bouclier nécessaire.

Prévention de l'oxydation et de la calamine

Lorsqu'ils sont chauffés en présence d'oxygène, l'acier et d'autres alliages forment rapidement une couche d'oxyde à la surface, communément appelée calamine.

Cette calamine est cassante, modifie les dimensions de la pièce et doit être retirée par des opérations secondaires coûteuses comme le sablage ou le nettoyage chimique. Une atmosphère contrôlée et à faible teneur en oxygène empêche entièrement cette réaction.

Prévention de la décarburation

La décarburation est la perte de carbone à la surface de l'acier. Elle se produit lorsque le carbone de l'acier réagit avec l'oxygène ou la vapeur d'eau présente dans l'atmosphère du four.

Ce processus crée une couche superficielle molle et faible qui réduit considérablement la durée de vie en fatigue et la résistance à l'usure du composant, le rendant impropre à son application prévue.

Le rôle actif dans la chimie de surface

Au-delà de la simple protection, des atmosphères spécifiques sont conçues pour modifier intentionnellement et précisément la chimie de surface d'un composant. C'est ce qu'on appelle la cémentation (ou durcissement de surface).

Permettre la carburation et la nitruration

Dans des processus comme la carburation, l'atmosphère du four est enrichie d'un gaz porteur de carbone. Cela crée un « potentiel de carbone » qui force le carbone à diffuser à la surface de l'acier.

Il en résulte une pièce avec un cœur tendre et résistant et une enveloppe extérieure extrêmement dure et résistante à l'usure. De même, la nitruration utilise une atmosphère riche en azote (généralement provenant de l'ammoniac) pour former des nitrures durs à la surface.

Atteindre les propriétés métallurgiques souhaitées

En contrôlant précisément la composition de ces atmosphères actives, les métallurgistes peuvent dicter la profondeur de couche finale, la dureté de surface et d'autres propriétés avec une grande répétabilité. Cela transforme le four d'un simple four en un outil métallurgique précis.

Le rôle méconnu dans le transfert de chaleur

L'atmosphère du four joue également un rôle physique crucial : elle transporte l'énergie thermique. Le type et la pression du gaz influencent directement la rapidité et l'uniformité du chauffage d'une pièce.

Assurer un chauffage uniforme

Les gaz à l'intérieur d'un four transfèrent la chaleur des éléments chauffants et des parois du four à la pièce par convection. C'est souvent plus efficace et uniforme que le transfert de chaleur par rayonnement seul (qui est la méthode principale sous vide).

Une atmosphère en circulation aide à garantir que toutes les sections d'une pièce complexe—épaisses et minces—atteignent la température cible presque simultanément, évitant ainsi les contraintes internes et la distorsion.

Accélérer le transfert de chaleur

Certains gaz, comme l'hydrogène et l'hélium, ont une conductivité thermique beaucoup plus élevée que l'azote ou l'argon. Les utiliser dans l'atmosphère peut accélérer considérablement les taux de chauffage et de refroidissement.

Cela permet des temps de cycle plus courts et, dans certains cas, peut aider à obtenir des microstructures spécifiques qui ne sont possibles qu'avec une trempe rapide.

Comprendre les risques d'un mauvais contrôle

Ne pas maintenir des conditions atmosphériques précises introduit une variabilité et un risque inacceptables dans le processus.

Résultats incohérents d'un lot à l'autre

De petites fuites d'air non détectées ou des fluctuations dans la composition du gaz peuvent entraîner des différences spectaculaires entre les séries de production. Un lot peut être parfait, tandis que le suivant souffre d'une oxydation excessive ou d'une profondeur de couche insuffisante.

Création de défauts indésirables

Même des traces de contaminants peuvent causer des problèmes. Par exemple, une vapeur d'eau excessive dans ce qui devrait être une atmosphère inerte peut toujours entraîner une décarburation et une défaillance de la pièce.

Stabilité dimensionnelle compromise

L'oxydation ou la décarburation incontrôlée modifie la surface d'une pièce, entraînant des inexactitudes dimensionnelles. Cela peut rendre impossible le respect des tolérances serrées requises pour les composants modernes, entraînant des rebuts.

Faire le bon choix pour votre objectif

L'atmosphère idéale est déterminée entièrement par l'objectif métallurgique du composant.

- Si votre objectif principal est un durcissement simple sans modification de surface : Utilisez une atmosphère protectrice et inerte comme l'azote ou l'argon pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est de créer une enveloppe dure et résistante à l'usure : Utilisez une atmosphère active avec un potentiel de carbone spécifique (pour la carburation) ou une teneur en azote spécifique (pour la nitruration).

- Si votre objectif principal est la vitesse du processus et l'uniformité de la température : Envisagez une atmosphère avec un gaz à haute convection comme l'hydrogène, tout en gérant soigneusement les exigences de sécurité associées.

En maîtrisant le contrôle de l'atmosphère, vous transformez le traitement thermique d'un art en une science précise et reproductible.

Tableau récapitulatif :

| Rôle du contrôle de l'atmosphère | Avantages clés |

|---|---|

| Rôle protecteur | Prévient l'oxydation, la calamine et la décarburation pour des surfaces sans défaut |

| Chimie de surface active | Permet la carburation et la nitruration pour des couches dures et résistantes à l'usure |

| Amélioration du transfert de chaleur | Assure un chauffage uniforme et des cycles plus rapides avec une conductivité thermique améliorée |

| Atténuation des risques | Évite les résultats incohérents, les défauts et l'instabilité dimensionnelle |

Élevez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours Muflle, Tube, Rotatif, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant des performances et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et obtenir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres