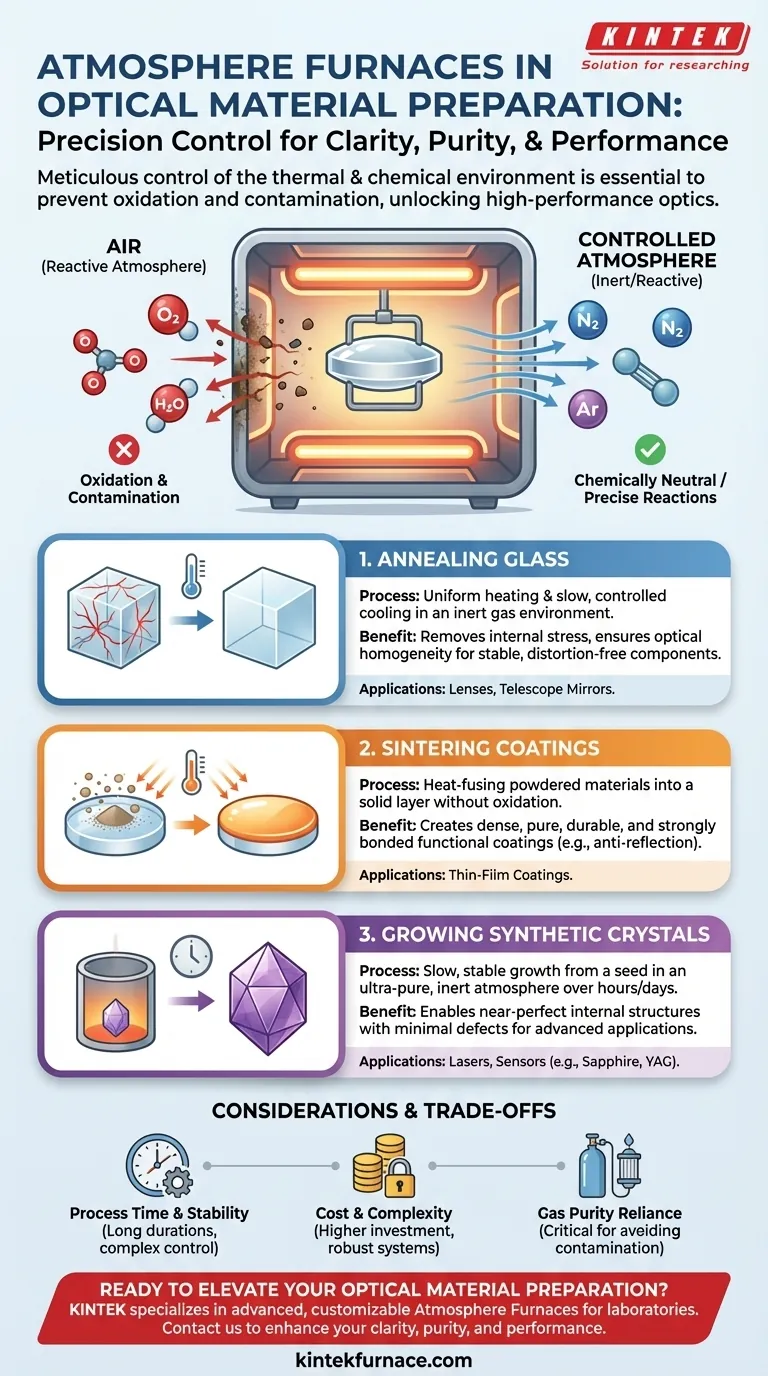

En substance, les fours à atmosphère sont utilisés dans la préparation des matériaux optiques pour trois applications principales : le recuit du verre pour éliminer les contraintes internes, le frittage de revêtements spécialisés pour améliorer les propriétés de surface, et la croissance de cristaux optiques synthétiques dans un environnement ultra-pur. Ces processus sont fondamentaux pour créer des composants optiques de haute performance en offrant un contrôle précis de la structure finale et de la pureté du matériau.

La valeur essentielle d'un four à atmosphère ne réside pas seulement dans la chaleur, mais dans sa capacité à contrôler méticuleusement l'environnement chimique pendant le chauffage. Ce contrôle prévient l'oxydation et la contamination, permettant la création de matériaux optiques avec la clarté, l'uniformité et les caractéristiques de performance exactes requises pour les applications avancées.

Le rôle critique d'une atmosphère contrôlée

L'atmosphère par défaut—l'air—est réactive. Elle contient environ 21 % d'oxygène et des quantités variables de vapeur d'eau, qui peuvent toutes deux être préjudiciables lors du traitement à haute température de matériaux optiques sensibles. Un four à atmosphère vous permet de remplacer l'air par un gaz spécifique.

Prévention de l'oxydation et de la contamination

À hautes températures, la plupart des matériaux réagissent facilement avec l'oxygène. Cette oxydation peut provoquer une décoloration, créer des défauts dans le réseau cristallin du matériau et nuire à la performance d'une lentille, d'un miroir ou d'un revêtement.

En remplissant le four d'un gaz inerte comme l'argon ou l'azote, l'oxygène est déplacé. Cela crée un environnement chimiquement neutre, préservant la pureté et les propriétés prévues du matériau.

Permettre des réactions chimiques précises

Dans certains processus avancés, un gaz réactif spécifique est intentionnellement introduit. Cela permet des changements chimiques contrôlés à la surface du matériau, tels que le dopage de plaquettes de silicium pour les cellules solaires ou la création de chimies de surface spécifiques qui seraient impossibles à l'air libre.

Applications clés dans la préparation des matériaux optiques

La capacité de contrôler l'environnement débloque plusieurs processus de fabrication critiques pour l'optique. Chaque processus utilise le four pour atteindre un résultat différent.

Recuit du verre pour le soulagement des contraintes et l'homogénéité

Pendant la fabrication initiale, le verre et d'autres ébauches optiques développent des contraintes internes. Ces contraintes peuvent provoquer des incohérences microscopiques dans l'indice de réfraction, entraînant une distorsion de l'image, ou même provoquer la fissuration du composant avec le temps.

Le recuit est un processus de chauffage du matériau à une température spécifique, de maintien à cette température, puis de refroidissement très lent. Dans un four à atmosphère, ce processus assure une distribution uniforme de la chaleur et prévient toute réaction de surface, ce qui donne un composant stable, sans contrainte et doté de propriétés optiques uniformes. C'est essentiel pour tout, des verres de lunettes aux miroirs de télescope massifs.

Frittage de revêtements haute performance

De nombreux composants optiques nécessitent des revêtements à couches minces pour des fonctions telles que l'anti-reflet, la résistance aux rayures ou le filtrage de longueurs d'onde spécifiques. Le frittage est un processus qui utilise la chaleur pour fusionner des matériaux de revêtement en poudre en une couche solide et durable sans les faire fondre complètement.

Réaliser cela dans un four à atmosphère empêche l'oxydation des matériaux en poudre avant qu'ils ne puissent fusionner, garantissant que le revêtement final est dense, pur et fortement lié à la surface optique.

Croissance de cristaux optiques synthétiques

Les systèmes avancés comme les lasers, les capteurs à haute vitesse et les instruments scientifiques reposent souvent sur des cristaux synthétiques (par exemple, saphir, YAG) avec des structures internes quasi parfaites. Ces cristaux sont "cultivés" pendant des heures ou des jours à partir d'un matériau de semence dans un environnement hautement contrôlé.

Un four à atmosphère fournit la température stable et l'atmosphère inerte ultra-pure nécessaires à cette croissance lente. Toute contamination de l'air serait incorporée dans le réseau cristallin, créant des défauts qui réduiraient les performances.

Comprendre les compromis

Bien qu'essentiels, les fours à atmosphère introduisent de la complexité et des coûts par rapport aux méthodes de chauffage plus simples.

Temps de processus et stabilité

Les processus comme le recuit et la croissance cristalline sont intrinsèquement lents. Un cycle de four peut durer de nombreuses heures, voire des jours. Le système doit maintenir une température et un environnement gazeux parfaitement stables pendant toute cette durée, ce qui nécessite des systèmes de contrôle sophistiqués.

Coût et complexité

Les fours à atmosphère sont significativement plus chers que les fours à air standard. Ils nécessitent des joints robustes pour prévenir les fuites, des contrôleurs de débit de gaz avancés, des interverrouillages de sécurité pour la manipulation de gaz inflammables ou inertes, et souvent des systèmes de gestion de l'énergie et de la température plus complexes.

Dépendance à la pureté du gaz

Le résultat final n'est aussi bon que le gaz fourni au four. Même de petites impuretés dans l'alimentation en azote ou en argon peuvent suffire à contaminer un lot sensible de matériaux optiques, faisant d'une alimentation en gaz de haute pureté un coût opérationnel critique et continu.

Faire le bon choix pour votre objectif

Le processus spécifique rendu possible par un four à atmosphère est directement lié au résultat optique désiré.

- Si votre objectif principal est la clarté optique et la stabilité à long terme des composants en verre : Un recuit de précision dans une atmosphère contrôlée est l'étape essentielle pour éliminer les contraintes internes et assurer l'homogénéité.

- Si votre objectif principal est d'améliorer une surface avec un anti-reflet ou une durabilité : Le frittage en atmosphère contrôlée est la clé pour produire des revêtements fonctionnels de haute pureté et de haute densité.

- Si votre objectif principal est de créer des matériaux spécialisés pour les lasers ou les capteurs avancés : La croissance de cristaux synthétiques dans une atmosphère de four ultra-pure est la seule méthode pour atteindre la perfection structurelle requise.

En fin de compte, maîtriser la préparation des matériaux optiques modernes est synonyme de maîtriser le contrôle de leur environnement de traitement thermique.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Recuit du verre | Élimine les contraintes internes et assure l'homogénéité optique |

| Frittage de revêtements | Prévient l'oxydation pour des couches de surface denses et pures |

| Croissance de cristaux synthétiques | Permet une croissance ultra-pure avec un minimum de défauts |

Prêt à optimiser la préparation de vos matériaux optiques ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à atmosphère, conçus pour répondre aux besoins uniques des laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour garantir un contrôle précis de vos processus thermiques, améliorant la clarté, la pureté et la performance. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos produits peuvent transformer vos expériences et vos résultats !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux