En substance, un four à atmosphère contrôlée par programme est utilisé chaque fois que les propriétés d'un matériau doivent être manipulées avec précision dans un environnement à haute température, exempt de l'influence de l'air. Ce sont des outils essentiels pour le frittage, le recuit, le brasage et le traitement thermique à haute température de matériaux avancés dans les secteurs de la métallurgie, de l'électronique, de la céramique et de la science des matériaux.

Le but principal d'un four à atmosphère n'est pas seulement de générer de la chaleur, mais de contrôler méticuleusement l'environnement chimique pendant le processus de chauffage. Ce contrôle est la clé pour prévenir les réactions indésirables comme l'oxydation et pour obtenir les propriétés de matériau spécifiques et reproductibles requises pour les applications avancées.

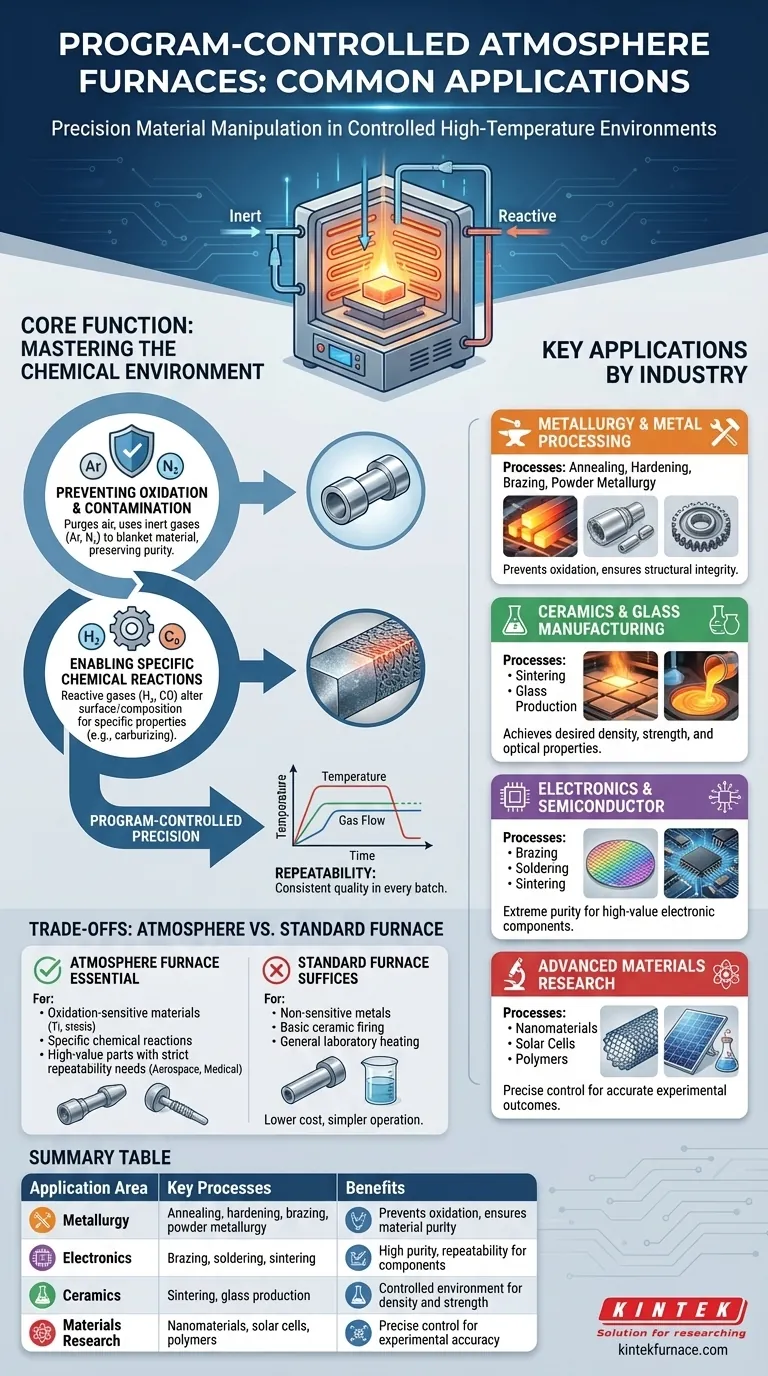

La fonction principale : maîtriser l'environnement chimique

À hautes températures, la plupart des matériaux sont très réactifs avec l'oxygène et l'humidité présents dans l'air ambiant. Un four à atmosphère contrôlée par programme résout ce problème en créant une chambre scellée où l'air est remplacé par un gaz ou un mélange de gaz spécifique et étroitement contrôlé.

Prévention de l'oxydation et de la contamination

De nombreux métaux avancés, tels que les alliages de titane, et les métaux en poudre s'oxyderont rapidement lorsqu'ils sont chauffés à l'air. Cette oxydation peut ruiner l'intégrité structurelle et les performances du matériau.

Un four à atmosphère purge l'air de la chambre et la remplit d'un gaz inerte, comme l'argon ou l'azote. Cela recouvre le matériau, le protégeant des réactions chimiques indésirables et garantissant que sa pureté est maintenue tout au long du processus thermique.

Permettre des réactions chimiques spécifiques

Dans certains processus, l'objectif n'est pas d'empêcher une réaction mais d'en provoquer une spécifique. L'atmosphère du four peut être composée de gaz réactifs pour modifier la surface ou la composition du matériau.

Par exemple, une atmosphère d'hydrogène peut être utilisée comme agent réducteur pour éliminer les oxydes d'une surface avant le brasage. Une atmosphère riche en carbone peut être utilisée pour la cémentation, un processus qui durcit la surface des pièces en acier.

Assurer la répétabilité du processus

L'aspect "contrôlé par programme" est ce qui garantit la précision et la répétabilité, qui sont non négociables dans la fabrication industrielle.

Ces fours utilisent des contrôleurs sophistiqués pour exécuter des profils de température et d'atmosphère préprogrammés. Cette automatisation garantit que chaque pièce de chaque lot subit exactement les mêmes conditions, ce qui conduit à une qualité constante dans des produits comme les dispositifs médicaux ou les composants semi-conducteurs.

Applications clés par processus et industrie

La capacité de contrôler à la fois la température et la chimie rend ces fours indispensables dans plusieurs domaines de haute technologie.

Métallurgie et transformation des métaux

Il s'agit d'un domaine d'application principal. Les processus comprennent le recuit (ramollissement des métaux), le durcissement (renforcement) et le brasage (assemblage de pièces, notamment les composants automobiles en aluminium). Il est également essentiel pour la métallurgie des poudres, où les poudres métalliques sont frittées en pièces solides.

Fabrication de céramiques et de verre

Les céramiques avancées nécessitent un frittage précis pour atteindre la densité et la résistance mécanique souhaitées. Un four à atmosphère fournit l'environnement propre et contrôlé nécessaire. Il est également utilisé dans la production de verre spécialisé pour obtenir des propriétés optiques spécifiques.

Production d'électronique et de semi-conducteurs

L'industrie électronique s'appuie sur des fours à atmosphère pour la fabrication de composants d'une pureté extrême. Les processus clés comprennent le brasage de composants électroniques, le soudage dans un environnement contrôlé et le frittage de matériaux pour les dispositifs semi-conducteurs et les écrans.

Recherche sur les matériaux avancés

Pour les scientifiques des matériaux, ces fours sont des outils de recherche fondamentaux. Ils sont utilisés pour développer et tester de nouveaux matériaux, y compris les nanomatériaux, les composants pour les cellules solaires et les matériaux polymères haute performance, où même des variations atmosphériques mineures pourraient altérer le résultat expérimental.

Comprendre les compromis : Four à atmosphère vs four standard

Choisir le bon four est une décision critique basée sur les besoins de votre matériau et vos objectifs de processus.

Quand un four à atmosphère est essentiel

Vous devez utiliser un four à atmosphère pour tout processus impliquant des matériaux sensibles à l'oxydation comme le titane ou certains aciers. Il est également requis pour les processus qui dépendent d'un environnement chimique spécifique, comme la réduction ou la cémentation, et pour la fabrication de composants de grande valeur où la répétabilité du processus est primordiale (par exemple, aérospatiale, médical, électronique).

Quand un four plus simple suffit

Pour des scénarios de base comme le traitement thermique de métaux non sensibles, la cuisson de céramiques simples ou le chauffage d'échantillons de laboratoire général, un four "box" standard qui fonctionne à l'air est souvent suffisant. Ces fours sont plus simples à utiliser et ont un coût initial plus faible, ce qui en fait un choix plus pratique lorsque le contrôle atmosphérique précis n'est pas une variable critique.

Faire le bon choix pour votre objectif

En fin de compte, la décision dépend des exigences chimiques de votre matériau à hautes températures.

- Si votre objectif principal est la fabrication de composants avancés (par exemple, semi-conducteurs, dispositifs médicaux) : Un four à atmosphère est essentiel pour la pureté et le contrôle du processus requis.

- Si votre objectif principal est le traitement de métaux sensibles à l'oxydation (par exemple, alliages de titane, métaux en poudre) : Vous avez besoin d'un four à atmosphère pour éviter la dégradation du matériau et assurer l'intégrité de la pièce finale.

- Si votre objectif principal est le traitement thermique général ou la recherche fondamentale : Un four standard est probablement plus rentable si vos matériaux ne sont pas sensibles à l'air.

Choisir le bon four consiste à faire correspondre l'outil aux besoins chimiques spécifiques du matériau à hautes températures.

Tableau récapitulatif :

| Domaine d'application | Processus clés | Avantages |

|---|---|---|

| Métallurgie | Recuit, durcissement, brasage, métallurgie des poudres | Prévient l'oxydation, assure la pureté du matériau |

| Électronique | Brasage, soudure, frittage | Haute pureté, répétabilité pour les composants |

| Céramique | Frittage, production de verre | Environnement contrôlé pour la densité et la résistance |

| Recherche sur les matériaux | Nanomatériaux, cellules solaires, polymères | Contrôle précis pour la précision expérimentale |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de fours à haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions personnalisées telles que des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour le frittage, le recuit, le brasage, et plus encore. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer l'efficacité de vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz