Dans le monde de la métallurgie, une atmosphère de gaz inerte est un environnement chimiquement non réactif utilisé à l'intérieur d'un four de traitement thermique. Ces atmosphères, généralement composées d'azote ou d'argon, sont utilisées pour protéger les pièces métalliques des effets néfastes de l'air à haute température, prévenant les réactions chimiques indésirables comme l'oxydation.

Le but fondamental du traitement thermique est de modifier les propriétés physiques d'un matériau, et non sa composition chimique. Les atmosphères inertes résolvent le problème central du traitement à haute température : elles remplacent l'air réactif par un gaz neutre, préservant la chimie de surface et l'intégrité structurelle prévues du matériau.

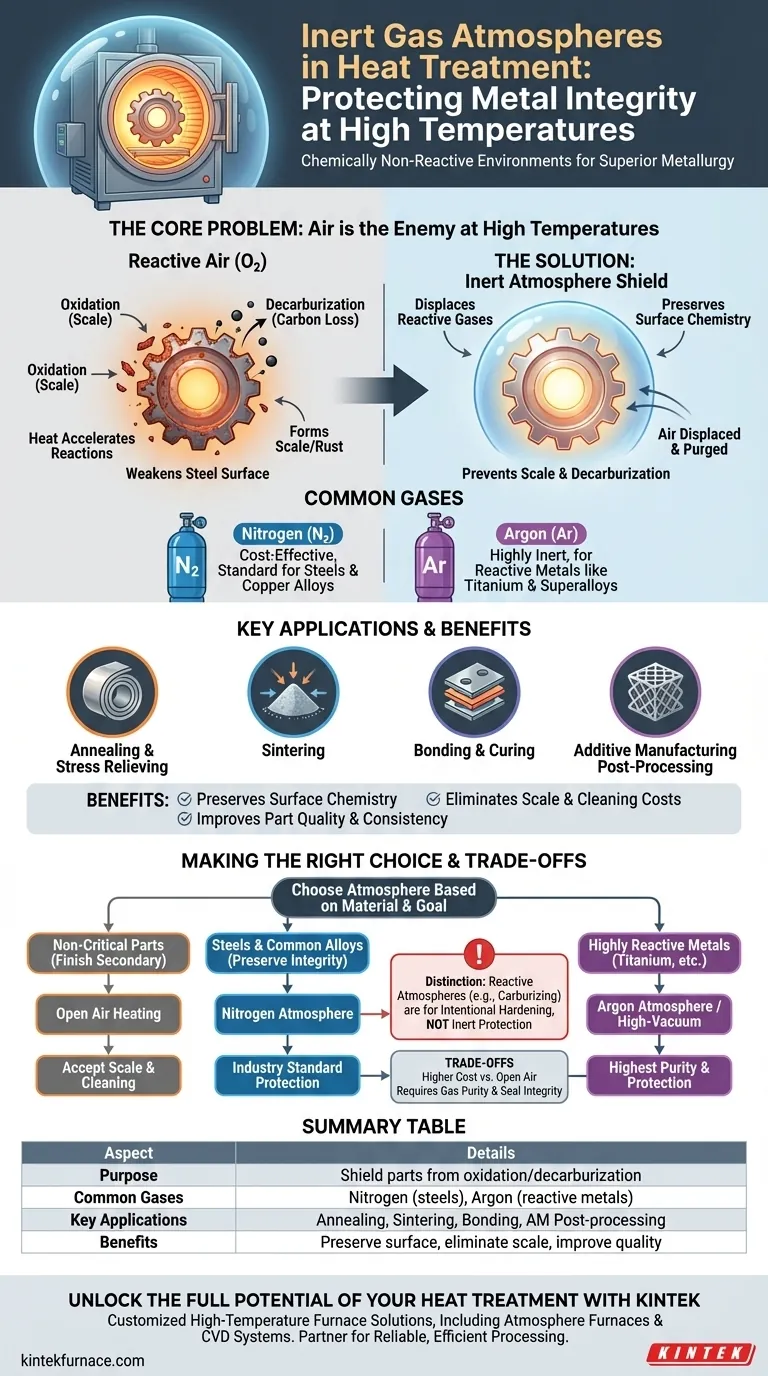

Le problème principal : pourquoi l'air est l'ennemi à haute température

La chaleur est un catalyseur. Bien qu'elle soit essentielle pour modifier la microstructure d'un métal, elle accélère également considérablement les réactions chimiques entre la surface du métal et l'air ambiant.

Comprendre l'oxydation

À des températures élevées, l'oxygène de l'air réagit agressivement avec la plupart des métaux. Ce processus, connu sous le nom d'oxydation, forme une couche d'oxydes métalliques, ou "calamine", à la surface de la pièce.

Cette calamine est essentiellement une forme de rouille rapide à haute température. Elle peut modifier les dimensions d'un composant, gâcher sa finition de surface, et doit souvent être retirée par des opérations secondaires coûteuses comme le sablage ou le décapage à l'acide.

La menace de la décarburation

Pour les aciers, il existe une autre menace importante : la décarburation. À haute température, le carbone près de la surface de l'acier peut réagir avec l'oxygène de l'air et être "volé" au matériau.

Étant donné que le carbone est l'élément durcissant principal de l'acier, son élimination laisse une couche externe molle et faible. Cela compromet la résistance à l'usure et la durée de vie en fatigue de la pièce, la rendant impropre à son application prévue.

Comment les atmosphères inertes apportent une solution

Une atmosphère inerte crée un bouclier protecteur, isolant le composant chaud des gaz réactifs présents dans l'air. Ceci est réalisé en déplaçant l'air à l'intérieur du four.

Le principe du déplacement

Avant et pendant le cycle de chauffage, un flux continu de gaz inerte est pompé dans la chambre scellée du four. Cela purge l'oxygène et l'humidité, les remplaçant par un environnement stable et non réactif qui n'interagira pas avec la surface métallique, même à des températures extrêmes.

Le résultat est une pièce brillante et propre qui sort du four avec la même chimie de surface qu'elle avait en entrant.

Gaz courants : Azote vs Argon

L'azote (N2) est le gaz de travail des atmosphères inertes. Il est efficace pour la plupart des métaux courants, y compris les aciers et les alliages de cuivre, et est relativement peu coûteux.

L'argon (Ar) est un gaz plus véritablement inerte et est utilisé pour les matériaux très réactifs comme le titane, certains aciers inoxydables et les superalliages. Il offre un degré de protection plus élevé là où même l'azote pourrait potentiellement former des nitrures indésirables.

Applications clés

Les atmosphères inertes sont essentielles pour tout processus où la chimie de surface et la finition sont importantes.

- Recuit et détente de contraintes : Ramollit le métal ou élimine les contraintes internes sans créer de calamine de surface.

- Frittage : Fait fusionner des pièces de métal en poudre dans un processus où l'oxydation empêcherait une liaison correcte.

- Liaison et durcissement : Protège une pièce ou une couche adhésive pendant un processus de durcissement thermique.

- Fabrication additive : Cruciale pour le post-traitement des pièces métalliques imprimées en 3D, comme dans le pressage isostatique à chaud (HIP), pour consolider la pièce sans compromettre le matériau.

Comprendre les compromis

Bien que très efficace, l'utilisation d'une atmosphère inerte implique des considérations pratiques et n'est pas une solution universelle.

Coût vs Bénéfice

Le principal compromis est le coût. L'exploitation d'un four avec une alimentation en gaz inerte est plus coûteuse que le chauffage à l'air libre. Cependant, ce coût est souvent justifié par l'élimination des rebuts et des dépenses liées aux opérations de nettoyage secondaires.

La pureté est primordiale

L'efficacité du processus dépend entièrement de la pureté du gaz et de l'intégrité du joint du four. Toute fuite d'air dans la chambre peut contaminer l'atmosphère et compromettre sa fonction protectrice.

Atmosphères inertes vs atmosphères réactives

Il est essentiel de distinguer les atmosphères inertes des atmosphères réactives. Les gaz inertes sont utilisés uniquement à des fins de protection. Les atmosphères réactives, telles que celles utilisées pour la cémentation ou la nitruration, sont intentionnellement conçues pour introduire des éléments comme le carbone ou l'azote dans la surface du métal afin de le durcir.

Faire le bon choix pour votre processus

Votre choix d'atmosphère de four dépend directement du matériau, du processus et de la qualité requise du composant final.

- Si votre objectif principal est des pièces non critiques où la finition de surface est secondaire : Le chauffage à l'air libre peut être suffisant, mais soyez prêt à la formation de calamine et au nettoyage.

- Si votre objectif principal est de préserver l'intégrité de la surface des aciers et des alliages courants : Une atmosphère inerte à base d'azote est la norme industrielle pour prévenir à la fois l'oxydation et la décarburation.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou les superalliages : Une atmosphère d'argon plus pure ou un four à vide poussé est nécessaire pour une protection complète.

- Si votre objectif principal est de modifier intentionnellement la chimie de surface pour le durcissement : Vous avez besoin d'une atmosphère réactive spécifique (par exemple, cémentation ou nitruration), et non d'une atmosphère inerte.

En contrôlant l'atmosphère, vous obtenez un contrôle précis sur les propriétés finales et la qualité de vos composants traités thermiquement.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif | Protéger les pièces métalliques de l'air pour prévenir l'oxydation et la décarburation lors des processus à haute température. |

| Gaz courants | Azote (économique pour les aciers, alliages de cuivre), Argon (pour les métaux réactifs comme le titane, les superalliages). |

| Applications clés | Recuit, frittage, liaison, durcissement, post-traitement de fabrication additive. |

| Avantages | Préserve la chimie de surface, élimine la calamine, réduit les coûts de nettoyage secondaire, améliore la qualité des pièces. |

| Considérations | Coût plus élevé que l'air libre, nécessite une grande pureté du gaz et une bonne étanchéité du four, non adapté aux traitements réactifs. |

Libérez tout le potentiel de votre traitement thermique avec KINTEK

Vous rencontrez des problèmes d'oxydation, de décarburation ou des résultats incohérents dans votre traitement des métaux ? KINTEK a la solution. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours avancés à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous travailliez avec des aciers, des alliages de cuivre ou des métaux très réactifs comme le titane, nos systèmes d'atmosphère inerte garantissent que vos pièces ressortent brillantes, propres et exemptes de défauts. Ne laissez pas l'air compromettre votre qualité—associez-vous à KINTEK pour un traitement thermique fiable et efficace.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de fours personnalisées peuvent améliorer votre processus et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur