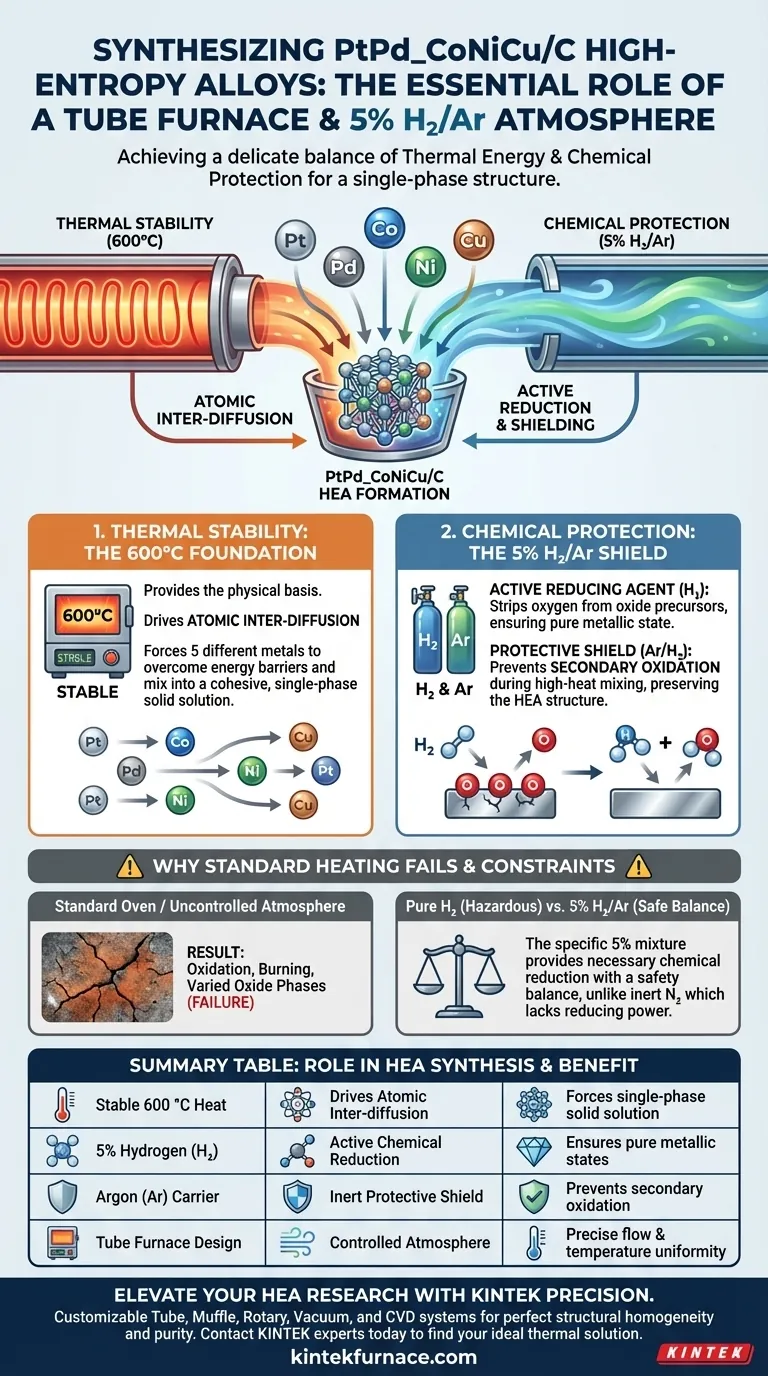

La synthèse des alliages à haute entropie PtPd_CoNiCu/C repose sur un équilibre délicat entre l'énergie thermique et la protection chimique. Un four tubulaire est nécessaire pour fournir un environnement stable de 600 °C qui favorise l'interdiffusion atomique, tandis que l'atmosphère de 5 % d'hydrogène/argon est requise pour éliminer chimiquement l'oxygène et empêcher les métaux de s'oxyder pendant ce processus à haute température.

Point clé à retenir Pour créer un alliage à haute entropie (HEA), vous devez forcer différents atomes à se mélanger dans une structure unique sans leur permettre de se dégrader. Le système de four tubulaire fournit l'énergie thermique nécessaire au mélange tout en utilisant simultanément de l'hydrogène pour éliminer activement les impuretés et maintenir l'état métallique.

Le rôle de la stabilité thermique

Établir les bases physiques

La fonction principale du four tubulaire est de maintenir un environnement stable à 600 °C.

Cette condition thermique spécifique constitue la base physique de l'ensemble de la synthèse. Sans un contrôle précis de la température, la cinétique de réaction serait imprévisible.

Favoriser l'interdiffusion atomique

Pour qu'un alliage à haute entropie se forme, cinq atomes métalliques différents (Pt, Pd, Co, Ni, Cu) doivent occuper une seule structure cristalline.

La chaleur de 600 °C fournit l'énergie nécessaire à ces atomes pour surmonter les barrières énergétiques. Cela favorise l'interdiffusion, permettant aux atomes de migrer et de se mélanger de manière approfondie pour former une solution solide monophasée cohérente.

La fonction de l'atmosphère d'hydrogène

Réduction active des précurseurs

Le composant d'hydrogène à 5 % dans le mélange gazeux sert d'agent réducteur actif.

Les précurseurs contiennent souvent des oxydes ou des hydroxydes métalliques plutôt que du métal pur. L'hydrogène réagit avec ces composés, les réduisant complètement en un état métallique pur.

Prévention de l'oxydation secondaire

Les hautes températures accélèrent naturellement l'oxydation, ce qui détruit l'intégrité d'un alliage.

Le mélange hydrogène/argon agit comme un bouclier protecteur. Il empêche l'oxydation secondaire de se produire pendant la phase de chauffage à 600 °C, garantissant que le produit final conserve la structure d'alliage à haute entropie (HEA) requise.

Comprendre les contraintes et les exigences

Pourquoi le chauffage standard est insuffisant

L'utilisation d'un four standard ou d'une atmosphère non contrôlée entraînerait un échec.

Sans l'atmosphère réductrice, les hautes températures nécessaires à l'interdiffusion brûleraient simplement les métaux ou formeraient des phases d'oxyde variées plutôt qu'un alliage unifié.

L'importance du mélange gazeux

L'hydrogène pur peut être dangereux ; un mélange à 5 % dans un support inerte comme l'argon offre un équilibre de sécurité.

Bien que des processus supplémentaires (comme la carbonisation de la biomasse) puissent reposer sur l'azote, cette synthèse spécifique de HEA nécessite de l'hydrogène car l'objectif est la réduction chimique des espèces métalliques, et non pas seulement une protection inerte.

Faire le bon choix pour votre objectif

Lors de la configuration de votre équipement de synthèse, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est l'homogénéité structurelle : Assurez-vous que votre four tubulaire peut maintenir 600 °C avec des fluctuations minimales pour maximiser l'interdiffusion atomique.

- Si votre objectif principal est la pureté chimique : Vérifiez le débit et la concentration du mélange d'hydrogène à 5 % pour garantir la réduction complète de tous les précurseurs d'oxyde.

Le succès de la synthèse de cet HEA dépend de l'utilisation de la chaleur pour favoriser le mélange et de l'hydrogène pour préserver le métal.

Tableau récapitulatif :

| Exigence | Rôle dans la synthèse des HEA | Avantage pour PtPd_CoNiCu/C |

|---|---|---|

| Chaleur stable à 600 °C | Favorise l'interdiffusion atomique | Force 5 métaux dans une solution solide monophasée |

| 5 % d'hydrogène (H2) | Réduction chimique active | Élimine l'oxygène des précurseurs pour garantir des états métalliques purs |

| Porteur d'argon (Ar) | Bouclier protecteur inerte | Prévient l'oxydation secondaire pendant le mélange à haute température |

| Conception du four tubulaire | Environnement d'atmosphère contrôlée | Maintient un débit de gaz précis et une uniformité de température |

Élevez votre recherche sur les HEA avec la précision KINTEK

La précision est non négociable lors de la synthèse d'alliages complexes à haute entropie comme le PtPd_CoNiCu/C. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance conçus pour répondre aux exigences rigoureuses de la réduction chimique et de la stabilité thermique.

Nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière d'atmosphère et de profil de température, garantissant que vos matériaux atteignent une homogénéité structurelle et une pureté parfaites à chaque fois.

Prêt à optimiser votre processus de synthèse ? Contactez les experts KINTEK dès aujourd'hui pour trouver la solution thermique idéale pour votre laboratoire.

Guide Visuel

Références

- A. K. Nevelskaya, Ilya Pankov. High-Temperature Synthesis of High-Entropy Alloy PtPd_CoNiCu Nanoparticles as a Catalyst for the Oxygen Reduction Reaction. DOI: 10.3390/ijms262311504

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la fonction de la calcination secondaire dans un four tubulaire ? Améliorer la longévité des adsorbants Cu@Zn-NC

- Quel est le but de l'utilisation du gaz de formation (N2/H2) dans un four tubulaire ? Obtenir des luminophores LiScO2 dopés au Cr3+ de haute pureté

- Quels types d'éléments chauffants peuvent être utilisés dans les fours tubulaires bipartis ? Choisissez le SiC ou le MoSi2 pour des performances optimales

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Pourquoi la source d'iode est-elle placée à l'extrémité amont du four tubulaire ? Optimisation du dépôt chimique en phase vapeur I-NC

- Quelle est la signification technique d'un four tubulaire horizontal avec un rail coulissant pour le recuit de NiOx ? Améliorer le contrôle

- Que deviennent les tubes en quartz dans un four tubulaire à des températures supérieures à 1000°C ? Comprendre la dévitrification et les limites des matériaux

- Comment un four tubulaire génère-t-il des températures élevées pour le traitement thermique ? Découvrez les solutions de chauffage de précision