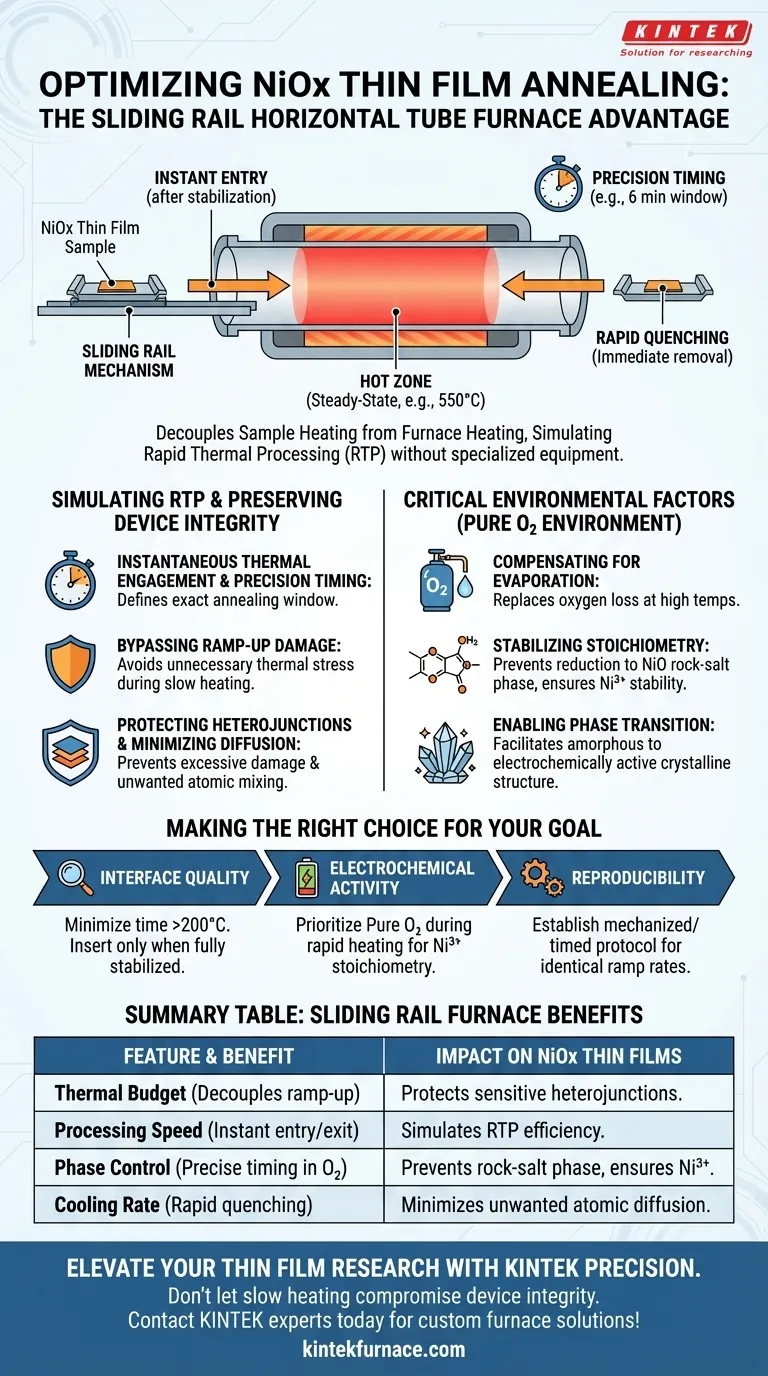

La signification technique d'un four tubulaire horizontal équipé d'un rail coulissant réside dans sa capacité à découpler le chauffage de l'échantillon du chauffage du four lui-même. En déplaçant physiquement l'échantillon dans la zone chaude uniquement après que le four ait atteint une stabilité de température maximale, et en le retirant immédiatement une fois le processus terminé, ce système simule efficacement un environnement de traitement thermique rapide (RTP) sans équipement RTP spécialisé.

En contournant les phases lentes de montée et de descente en température du recuit standard, le mécanisme de rail coulissant permet un contrôle précis du budget thermique, protégeant les interfaces sensibles de l'hétérojonction tout en assurant la transition cristalline nécessaire.

Simulation du traitement thermique rapide (RTP)

Engagement thermique instantané

Le rail coulissant permet à l'utilisateur d'introduire les couches minces de NiOx dans la zone de réaction uniquement une fois que le four a atteint une température stable, telle que 550 °C.

Synchronisation de précision

Ce mécanisme permet de définir une fenêtre de recuit exacte (par exemple, 6 minutes).

Capacités de trempe rapide

L'échantillon peut être retiré immédiatement après le processus, éliminant ainsi la "queue thermique" associée au refroidissement naturel lent d'un élément chauffant en céramique standard.

Préservation de l'intégrité de l'appareil

Éviter les dommages dus à la montée en température

Les fours tubulaires standard chauffent progressivement ; exposer l'échantillon pendant cette montée en température le soumet à des contraintes thermiques inutiles avant même que la température de traitement cible ne soit atteinte.

Protection des hétérojonctions

L'avantage principal du rail coulissant est la prévention des dommages thermiques excessifs à l'interface de l'hétérojonction.

Minimisation de la diffusion

L'insertion et le retrait rapides limitent le temps disponible pour la diffusion atomique indésirable entre les couches, qui se produit souvent lors des cycles de chauffage prolongés.

Facteurs environnementaux critiques

Compensation de l'évaporation

Bien que le rail contrôle le profil thermique, l'atmosphère du four joue un rôle chimique critique ; un environnement d'oxygène pur est nécessaire pour compenser la perte d'oxygène due à l'évaporation à haute température.

Stabilisation de la stœchiométrie

L'atmosphère riche en oxygène empêche la réduction des ions Ni3+ en la phase indésirable de sel d'oxyde de nickel (rock-salt).

Permettre la transition de phase

La combinaison d'une exposition thermique rapide et d'une saturation en oxygène facilite la transition nécessaire de la couche mince d'un état amorphe à une structure cristalline électrochimiquement active.

Comprendre les compromis

Stabilité mécanique vs. Contrôle thermique

Bien que le rail coulissant offre une gestion thermique supérieure, le mouvement physique de l'échantillon introduit un risque de vibration mécanique.

Perturbations de l'atmosphère

Le déplacement de l'échantillon le long du rail peut potentiellement perturber la dynamique du flux de gaz à l'intérieur du tube.

Choc thermique sur l'échantillon

"Rapide" ne signifie pas "instantané" ; l'échantillon subit toujours un choc thermique important lorsqu'il est déplacé de la température ambiante à 550 °C.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de cette configuration pour les couches minces de NiOx, tenez compte de vos priorités de traitement spécifiques :

- Si votre objectif principal est la qualité de l'interface : Utilisez le rail coulissant pour minimiser le temps total pendant lequel l'échantillon reste au-dessus de 200 °C, en l'insérant uniquement lorsque le four est complètement stabilisé à la température cible.

- Si votre objectif principal est l'activité électrochimique : Privilégiez le maintien d'un environnement d'oxygène pur pendant la phase de chauffage rapide pour assurer la stœchiométrie Ni3+ correcte et empêcher la formation de la phase de sel d'oxyde de nickel.

- Si votre objectif principal est la reproductibilité : Établissez un protocole mécanisé ou strictement chronométré pour l'action de glissement afin de garantir que chaque échantillon subisse des vitesses de montée en température identiques.

Le rail coulissant transforme un four standard en un outil de précision, vous permettant d'obtenir la cristallinité d'un recuit à haute température sans sacrifier l'intégrité des couches sous-jacentes.

Tableau récapitulatif :

| Caractéristique | Avantage du four à rail coulissant | Impact sur les couches minces de NiOx |

|---|---|---|

| Budget thermique | Découple la montée en température du four de l'exposition de l'échantillon | Protège les interfaces sensibles de l'hétérojonction contre les dommages |

| Vitesse de traitement | Entrée et sortie instantanées de la zone chaude | Simule l'efficacité du traitement thermique rapide (RTP) |

| Contrôle de phase | Synchronisation précise dans des environnements riches en O2 | Empêche la phase de sel d'oxyde de nickel ; assure la stabilité de Ni3+ |

| Vitesse de refroidissement | Trempe rapide par retrait physique | Minimise la diffusion atomique indésirable entre les couches |

Élevez votre recherche sur les couches minces avec la précision KINTEK

Ne laissez pas les cycles de chauffage lents compromettre l'intégrité de vos appareils. Les fours tubulaires horizontaux avancés de KINTEK avec systèmes de rails coulissants intégrés offrent la précision nécessaire pour simuler des environnements RTP pour le recuit sensible de NiOx et la protection des hétérojonctions.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de laboratoire uniques.

Prêt à optimiser votre budget thermique et à obtenir une stœchiométrie de film supérieure ?

Contactez les experts KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Roumen Nedev, N. Nedev. Effect of Deposition Temperature and Thermal Annealing on the Properties of Sputtered NiOx/Si Heterojunction Photodiodes. DOI: 10.3390/inorganics13010011

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but de l'utilisation d'un four tubulaire pendant la phase de réduction du traitement de surface des paillettes de graphite ?

- Comment un four tubulaire à atmosphère contrôlée contribue-t-il à la carbonisation de In2O3/C ? Optimisez vos composites

- Quel est le but de purger un four tubulaire avec de l'argon de haute pureté pendant des heures ? Assurer des résultats d'acier au silicium purs

- Pourquoi un four de réduction tubulaire est-il nécessaire pour le dioxyde d'uranium sous-stœchiométrique ? Guide de réduction chimique de précision

- Comment augmenter la pureté de l'atmosphère à l'intérieur d'un four expérimental à tube sous vide ? Maîtrisez le purgeage sous vide pour des résultats impeccables

- Quelle est la fonction principale d'un four à tube tombant ? Maîtriser l'analyse de l'allumage des combustibles solides à particule unique

- Pourquoi un four tubulaire à atmosphère contrôlée est-il essentiel pour le YBCO ? Maîtriser la stœchiométrie de l'oxygène pour la supraconductivité

- Comment un four tubulaire assure-t-il la cohérence structurelle dans la synthèse de Fe/MWCNT ? Contrôle expert pour la qualité des composites.