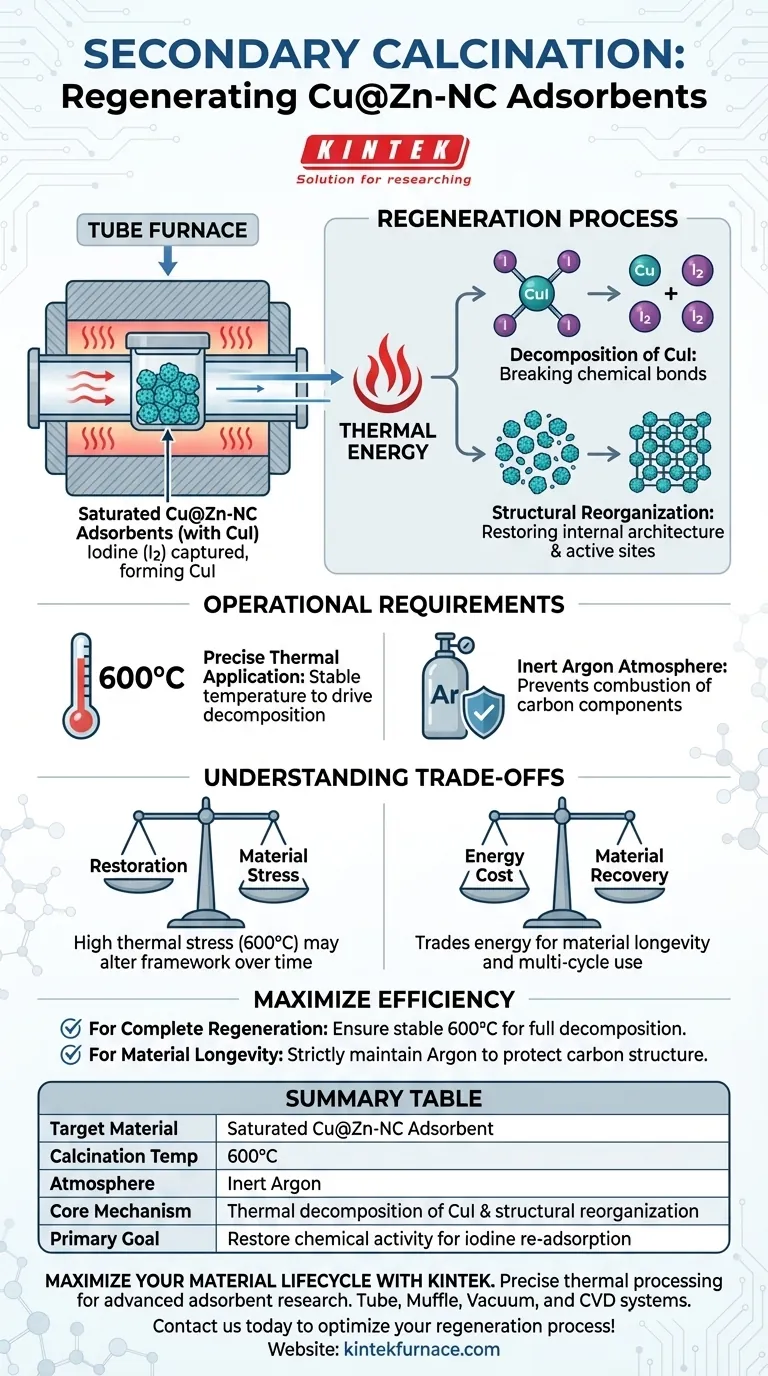

La fonction principale de la calcination secondaire est de régénérer l'activité chimique des adsorbants Cu@Zn-NC après qu'ils aient été saturés d'iode. Effectué dans un four tubulaire à 600°C sous atmosphère d'argon, ce processus utilise l'énergie thermique pour décomposer ou réorganiser structurellement l'iodure de cuivre (CuI) formé lors de la capture, réinitialisant ainsi efficacement les sites actifs du matériau pour une réutilisation.

La régénération est la clé pour maximiser le cycle de vie d'un adsorbant. La calcination secondaire exploite un contrôle thermique précis pour inverser la liaison chimique de l'iode, transformant un matériau à usage unique en une solution durable et multi-cycles.

Le Mécanisme de Régénération

Cibler la Liaison d'Iode

Lors de la phase d'adsorption initiale, le matériau capture l'iode, ce qui entraîne la formation d'iodure de cuivre (CuI) chargé.

Pour réutiliser le matériau, ces liaisons chimiques doivent être rompues. La calcination secondaire fournit l'énergie nécessaire pour induire la décomposition de ce CuI.

Réorganisation Structurelle

Au-delà de la simple décomposition, le traitement thermique facilite une réorganisation structurelle du matériau.

Cette réorganisation tente de restaurer l'architecture interne de l'adsorbant, garantissant que les sites actifs sont physiquement accessibles pour le prochain cycle de capture d'iode.

Exigences Opérationnelles

Application Thermique Précise

Le processus nécessite une température spécifique de 600 degrés Celsius.

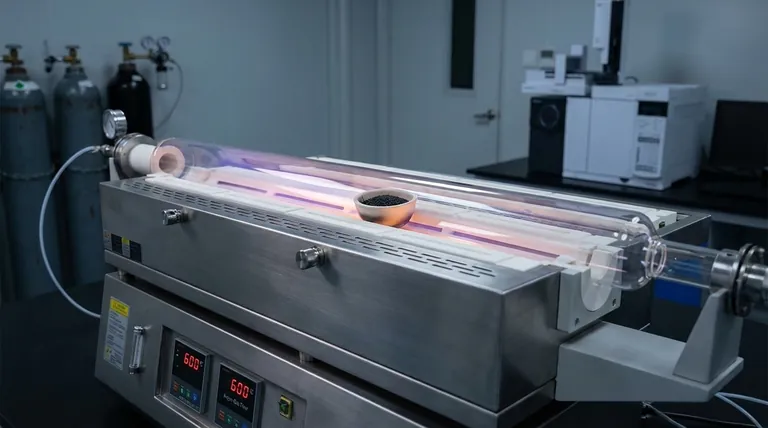

Un four tubulaire est utilisé car il peut maintenir cette température élevée avec la stabilité requise pour entraîner le processus de décomposition sans détruire le matériau de base.

Atmosphère Contrôlée

La calcination doit se dérouler sous atmosphère d'argon.

L'utilisation d'un gaz inerte comme l'argon est essentielle pour prévenir les réactions indésirables, telles que la combustion des composants à base de carbone du composite, qui se produirait en présence d'oxygène.

Comprendre les Compromis

Stress et Altération du Matériau

Bien que l'objectif soit la restauration, la référence principale note que le processus induit une réorganisation structurelle.

L'exposition répétée à un stress thermique élevé (600°C) peut éventuellement altérer le cadre du matériau. Il est crucial de surveiller l'adsorbant pour s'assurer que la "réorganisation" ne se dégrade pas en "détérioration" au fil de nombreux cycles.

Énergie vs. Récupération du Matériau

Ce processus échange de l'énergie thermique contre la longévité du matériau.

Vous devez équilibrer le coût énergétique de fonctionnement d'un four tubulaire à 600°C par rapport au coût de fabrication d'un nouvel adsorbant. Cette étape est vitale pour évaluer les performances du matériau sur plusieurs cycles de réutilisation.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de régénération, considérez ces priorités :

- Si votre objectif principal est une régénération complète : Assurez-vous que le four maintient une température stable de 600°C pour induire pleinement la décomposition du CuI chargé.

- Si votre objectif principal est la longévité du matériau : Maintenez strictement l'atmosphère d'argon pour protéger la structure carbonée des dommages oxydatifs pendant le chauffage.

Le four tubulaire n'est pas seulement un appareil de chauffage ; c'est l'outil essentiel pour valider la réutilisabilité et le potentiel économique de vos matériaux composites à base de carbone.

Tableau Récapitulatif :

| Caractéristique | Exigence de Régénération |

|---|---|

| Matériau Ciblé | Adsorbant Cu@Zn-NC Saturé |

| Température de Calcination | 600°C |

| Atmosphère | Argon Inerte (prévient la combustion du carbone) |

| Mécanisme Principal | Décomposition thermique du CuI et réorganisation structurelle |

| Objectif Principal | Restaurer l'activité chimique pour la ré-adsorption d'iode |

Maximisez le Cycle de Vie de Votre Matériau avec KINTEK

Un traitement thermique précis fait la différence entre une régénération réussie et une défaillance du matériau. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, sous vide et CVD haute performance conçus pour maintenir la stabilité stricte de 600°C et les environnements inertes requis pour la recherche avancée sur les adsorbants.

Que vous ayez besoin d'une solution standard ou d'un four personnalisé adapté à vos exigences de laboratoire uniques, notre équipe est prête à soutenir vos objectifs de durabilité. Contactez-nous dès aujourd'hui pour optimiser votre processus de régénération !

Guide Visuel

Références

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages d'un four tubulaire à quartz ? Obtenez un contrôle précis et une pureté élevée dans les processus à haute température

- Quelle fonction remplit un tube de quartz de haute pureté lors de la synthèse en phase vapeur du MoS2 ? Rôles clés et avantages

- Quel est le rôle principal d'un four tubulaire dans la préparation du biochar ? Maîtriser les contrôles précis de pyrolyse

- Quel est le rôle des fours horizontaux dans la fabrication de batteries ? Atteignez un traitement thermique de précision pour des performances de batterie supérieures

- Pourquoi des tubes de quartz scellés sont-ils requis pour la synthèse des TMD ? Assurer la croissance de MoS2 et WS2 purs

- Pourquoi est-il nécessaire de contrôler précisément le débit d'oxygène dans un four tubulaire ? Optimisation des composites déficients en lithium

- Quel rôle joue un four tubulaire de laboratoire dans la préparation du biochar à partir de noyaux de dattes ? Optimiser la pyrolyse.

- Quelles tâches technologiques spécifiques une étuve tubulaire à haute température accomplit-elle ? Test de la fiabilité des capteurs à fibre optique