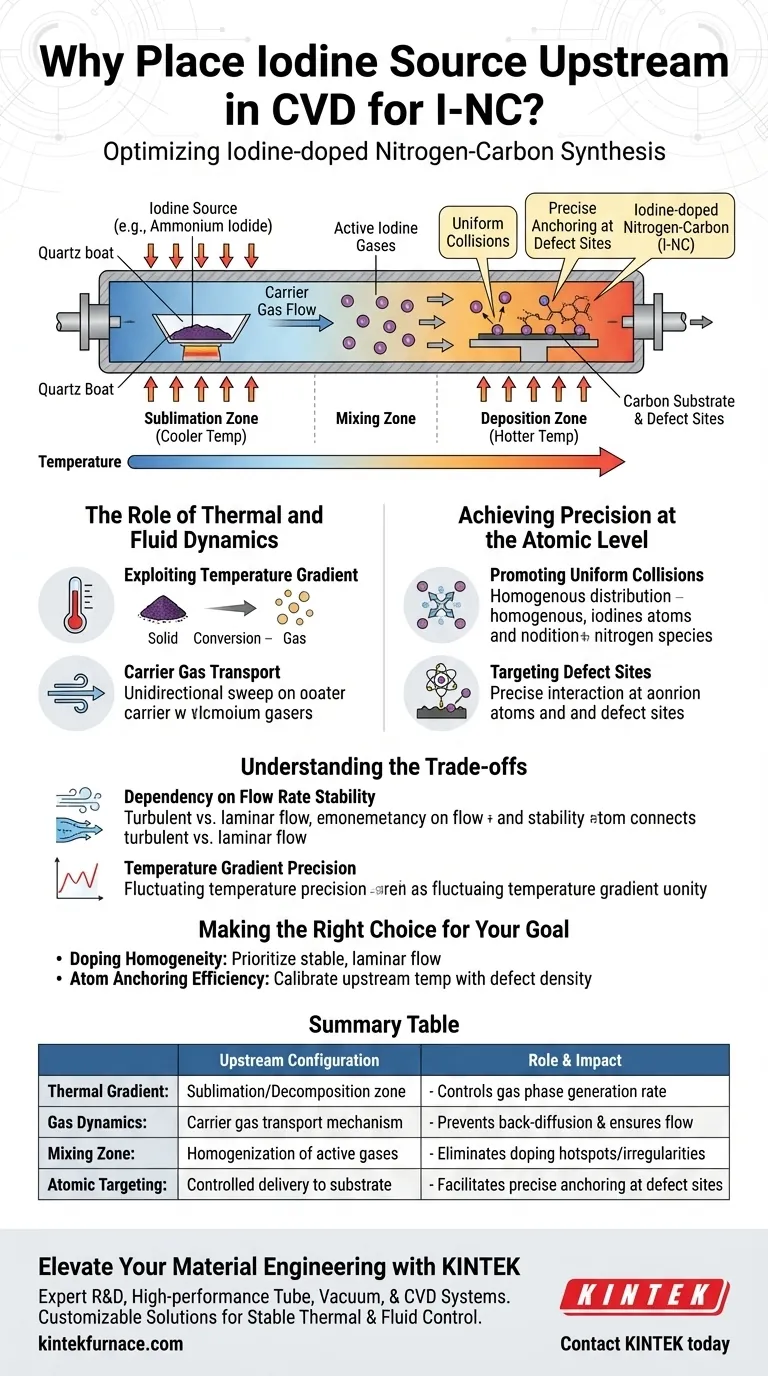

Le placement de la source d'iode à l'extrémité amont du four tubulaire est une configuration critique conçue pour optimiser les mécanismes de transport et de réaction du processus de dépôt chimique en phase vapeur (CVD). En positionnant le matériau source — généralement de l'iodure d'ammonium — dans cette zone, vous assurez son passage en phase de sublimation ou de décomposition pour générer des gaz actifs. Ces gaz sont ensuite efficacement transportés par le gaz porteur vers le substrat de carbone situé en aval.

Cette configuration utilise le gradient de température stable du four pour découpler la vaporisation de la source du processus de dépôt, garantissant que les atomes d'iode sont livrés uniformément pour s'ancrer précisément sur le squelette carboné.

Le rôle de la dynamique thermique et des fluides

Exploiter le gradient de température

Le four tubulaire n'est pas un environnement thermique uniforme ; il est utilisé pour créer un champ de température à gradient stable.

Placer la source d'iode en amont l'expose à une zone thermique spécifique conçue pour favoriser la sublimation ou la décomposition. Cela garantit que la source solide est efficacement convertie en espèces gazeuses actives nécessaires au dopage.

Le gaz porteur comme mécanisme de transport

Une fois la source d'iode vaporisée, elle a besoin d'un véhicule de livraison pour atteindre le substrat cible.

Le flux continu de gaz porteur entraîne ces gaz d'iode actifs de la section amont vers le centre aval. Ce flux unidirectionnel empêche la diffusion inverse et assure un apport constant de réactifs au squelette carboné.

Atteindre la précision au niveau atomique

Favoriser les collisions uniformes

La distance de séparation entre la source et le substrat permet l'homogénéisation du mélange gazeux.

Au fur et à mesure que les gaz actifs descendent, ils se mélangent intimement avec le gaz porteur. Cela garantit que lorsque les atomes d'iode atteignent enfin le substrat de carbone, ils entrent en collision avec lui de manière uniforme, plutôt que de créer des "points chauds" de dopage concentrés.

Cibler les sites de défaut

L'objectif ultime de ce processus est la synthèse de carbone-azote dopé à l'iode (I-NC) avec une intégrité structurelle élevée.

La livraison uniforme permet aux atomes d'iode d'interagir efficacement avec les sites de défaut du squelette carboné. Cette interaction contrôlée facilite l'ancrage précis des atomes d'iode seuls, les stabilisant dans la structure du matériau.

Comprendre les compromis

Dépendance à la stabilité du débit

Bien que cette configuration favorise l'uniformité, elle rend le processus très sensible à la dynamique des fluides du gaz porteur.

Si le flux de gaz est trop turbulent ou trop rapide, les espèces d'iode peuvent passer le substrat sans temps de séjour suffisant pour réagir. Inversement, si le flux est trop lent, le transport peut être inefficace, entraînant un dépôt prématuré.

Précision du gradient de température

Le succès de cette méthode repose fortement sur le maintien d'une différence spécifique et stable entre les zones amont et aval.

Si la température amont fluctue, le taux de sublimation variera, entraînant des niveaux de dopage incohérents. Un contrôle thermique précis est requis pour maintenir constante la génération de gaz actifs tout au long de la fenêtre de dépôt.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de cette configuration CVD, alignez vos paramètres de processus sur vos objectifs de synthèse spécifiques :

- Si votre objectif principal est l'homogénéité du dopage : Privilégiez un flux de gaz porteur stable et laminaire pour garantir que les espèces d'iode soient uniformément réparties sur l'ensemble du substrat de carbone.

- Si votre objectif principal est l'efficacité de l'ancrage atomique : Calibrez soigneusement la température amont pour garantir que le taux de sublimation corresponde à la densité des sites de défaut disponibles en aval.

En exploitant la physique du four tubulaire, vous transformez un simple processus de chauffage en un outil d'ingénierie atomique de précision.

Tableau récapitulatif :

| Facteur | Rôle de la configuration amont | Impact sur la qualité I-NC |

|---|---|---|

| Gradient thermique | Zone de sublimation/décomposition | Contrôle le taux de génération en phase gazeuse |

| Dynamique des gaz | Mécanisme de transport par gaz porteur | Empêche la diffusion inverse et assure le flux |

| Zone de mélange | Homogénéisation des gaz actifs | Élimine les points chauds/irrégularités de dopage |

| Ciblage atomique | Livraison contrôlée au substrat | Facilite l'ancrage précis sur les sites de défaut |

Élevez votre ingénierie des matériaux avec KINTEK

La précision dans la synthèse de carbone-azote dopé à l'iode (I-NC) nécessite plus qu'une simple installation — elle exige un contrôle thermique et fluidique absolu. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de fours tubulaires, sous vide et CVD haute performance conçus pour maintenir les gradients de température stables et les régimes d'écoulement laminaire critiques pour le dopage au niveau atomique.

Que vous ayez besoin d'une solution standard ou d'un système personnalisable adapté à vos besoins de recherche uniques, nos fours haute température de laboratoire offrent la stabilité dont vos matériaux ont besoin.

Prêt à optimiser votre processus CVD ? Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrez comment nos systèmes experts peuvent améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce qui fait du four tubulaire fendu un choix privilégié pour la recherche avancée et les applications industrielles ? Libérez l'efficacité et la précision dans votre laboratoire

- Pourquoi un four tubulaire programmable à plusieurs étages est-il nécessaire pour le frittage des corps bruts de membranes de fibres creuses en spinelle ?

- Comment un four tubulaire de qualité industrielle contribue-t-il à la cristallisation de la mousse de sélénium ? Maîtriser la haute cristallinité

- Comment les fours horizontaux sont-ils utilisés en science des matériaux ? Débloquez la précision dans le traitement thermique

- Pourquoi des tubes de quartz scellés sont-ils requis pour la synthèse des TMD ? Assurer la croissance de MoS2 et WS2 purs

- Quel rôle le four tubulaire à haute température joue-t-il dans la conversion des précurseurs en NPC@MoS2 ?

- Quel rôle joue un four tubulaire dans la carbonisation des coquilles de noix? Maîtriser l'art de la création d'un squelette carboné stable

- Qu'est-ce qu'un four tubulaire de laboratoire ? Le guide ultime du traitement de haute température de précision