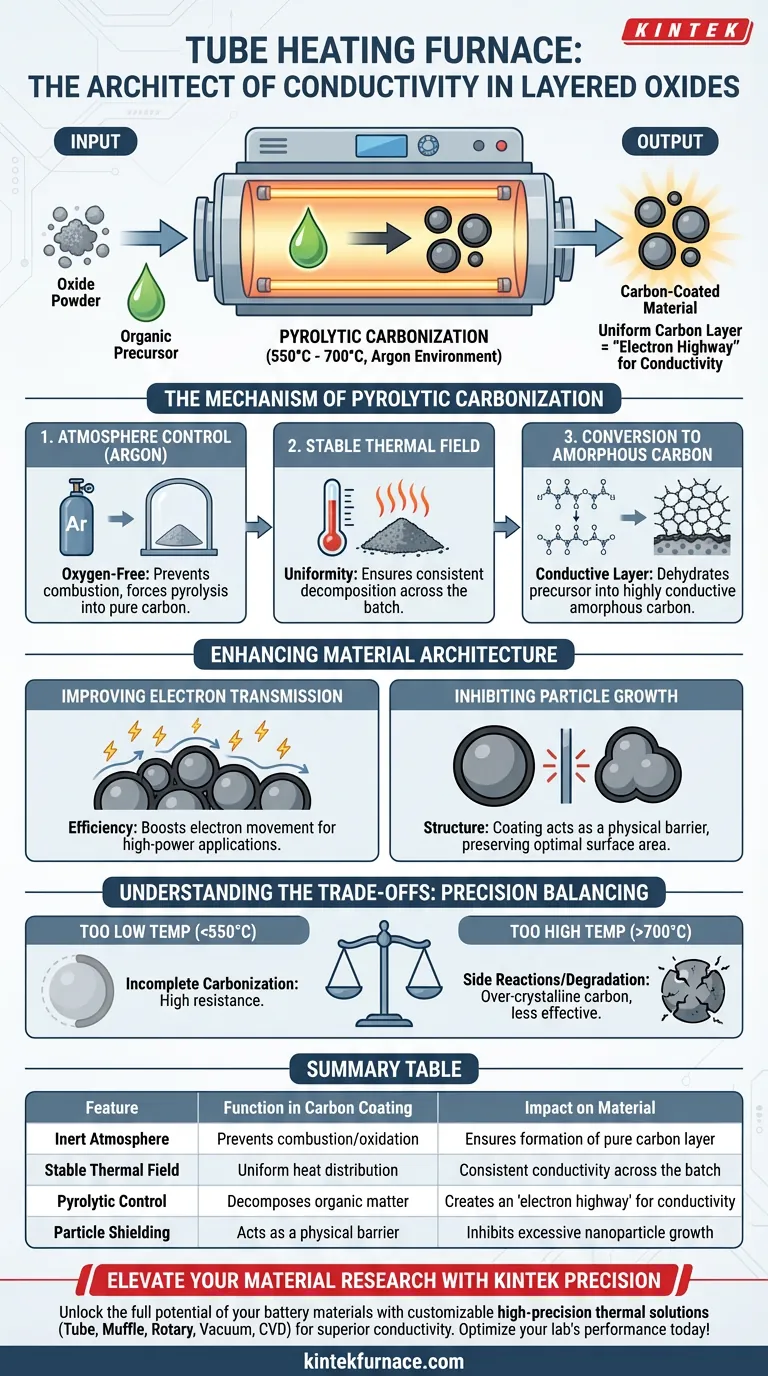

Un four à tube sert de réacteur de précision nécessaire pour transformer les précurseurs organiques en un réseau hautement conducteur sur les matériaux cathodiques. Il fonctionne en traitant des poudres d'oxyde mélangées à des composés organiques dans un environnement d'argon strictement contrôlé, sans oxygène, à des températures élevées, généralement comprises entre 550 °C et 700 °C. Ce processus facilite la carbonisation pyrolytique, résultant en une couche de carbone uniforme qui résout les limitations de conductivité inhérentes aux oxydes en couches.

En maintenant un champ thermique stable et inerte, le four assure la décomposition complète de la matière organique en carbone amorphe conducteur. Ce revêtement agit comme une « autoroute électronique » à la surface du matériau, améliorant considérablement l'efficacité de la transmission électronique et la performance globale de la batterie.

Le Mécanisme de la Carbonisation Pyrolytique

Le Contrôle de l'Atmosphère est Primordial

La fonction principale du four à tube est de générer un environnement sans oxygène, généralement à l'aide de gaz Argon.

Si de l'oxygène était présent pendant le chauffage, les précurseurs organiques brûleraient simplement en dioxyde de carbone.

En excluant l'oxygène, le four force le matériau organique à subir une pyrolyse, se décomposant chimiquement en carbone pur plutôt qu'en combustion.

Le Rôle du Champ Thermique

Un four à tube de haute qualité fournit un champ thermique stable dans toute la zone de chauffage.

Cette uniformité est essentielle pour garantir que chaque particule du mélange de poudres subisse exactement les mêmes conditions.

Sans cette stabilité, la décomposition de la matière organique (comme le saccharose) serait inégale, entraînant une conductivité incohérente sur le lot de matériaux.

Conversion en Carbone Amorphe

Dans ces conditions spécifiques, la chaleur induit la déshydratation et la carbonisation du précurseur.

Cela transforme le matériau organique en carbone amorphe hautement conducteur.

Cette nouvelle couche de carbone se lie directement à la surface des particules d'oxyde en couches, créant un chemin continu pour le courant électrique.

Amélioration de l'Architecture des Matériaux

Amélioration de la Transmission Électronique

Les matériaux à base d'oxydes en couches souffrent souvent d'une faible conductivité électrique intrinsèque.

Le revêtement de carbone généré par le four améliore considérablement l'efficacité de la transmission électronique.

Cela permet aux électrons de se déplacer librement entre le matériau actif et le collecteur de courant, ce qui est essentiel pour les applications de batteries à haute puissance.

Inhibition de la Croissance des Particules

Au-delà de la conductivité, le revêtement de carbone joue un rôle structurel.

Le revêtement agit comme une barrière physique pendant le processus de chauffage, inhibant la croissance excessive des nanoparticules.

Cela préserve la surface spécifique optimale du matériau actif, contribuant ainsi davantage à l'amélioration des performances électrochimiques.

Comprendre les Compromis

Bien que le four à tube soit efficace, les paramètres doivent être équilibrés avec précision pour éviter une diminution des rendements.

Sensibilité à la Température

Si la température est trop basse (par exemple, significativement inférieure à 550 °C), le précurseur organique peut ne pas se carboniser complètement.

Cela se traduit par un revêtement à haute résistance, rendant le processus inutile.

Le Risque de Surchauffe

Inversement, des températures trop élevées peuvent déclencher des réactions secondaires indésirables entre le carbone et le matériau oxyde.

Cela peut dégrader le matériau actif lui-même ou conduire à un carbone trop cristallin, qui peut être moins efficace pour relier les particules que le carbone amorphe.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus de revêtement au carbone, alignez vos paramètres de four sur les exigences spécifiques de vos matériaux.

- Si votre objectif principal est la conductivité : Privilégiez des températures plus élevées (dans la limite de sécurité de votre oxyde) pour assurer une carbonisation complète et la formation d'un réseau amorphe hautement conducteur.

- Si votre objectif principal est le contrôle de la taille des particules : Concentrez-vous sur la stabilité du champ thermique pour assurer que le revêtement de carbone se forme rapidement et uniformément, bloquant la taille des particules avant que la croissance ne se produise.

Le four à tube n'est pas seulement un appareil de chauffage ; c'est l'architecte du réseau de transport d'électrons qui définit les performances finales de votre matériau.

Tableau Récapitulatif :

| Caractéristique | Fonction dans le Revêtement au Carbone | Impact sur le Matériau |

|---|---|---|

| Atmosphère Inerte | Empêche la combustion/oxydation des précurseurs | Assure la formation d'une couche de carbone pur |

| Champ Thermique Stable | Distribution uniforme de la chaleur (550°C - 700°C) | Conductivité cohérente sur le lot |

| Contrôle Pyrolytique | Décompose la matière organique en carbone | Crée une « autoroute électronique » pour la conductivité |

| Protection des Particules | Agit comme une barrière physique | Inhibe la croissance excessive des nanoparticules |

Élevez Votre Recherche sur les Matériaux avec la Précision KINTEK

Libérez tout le potentiel de vos matériaux de batterie avec les solutions thermiques haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de haute précision, entièrement personnalisables pour répondre à vos besoins expérimentaux uniques.

Que vous affiniez la carbonisation pyrolytique ou développiez des oxydes en couches de nouvelle génération, nos fours fournissent les champs thermiques stables et le contrôle d'atmosphère rigoureux nécessaires à une conductivité supérieure. Contactez-nous dès aujourd'hui pour optimiser les performances de votre laboratoire !

Guide Visuel

Références

- Wonseok Ko, Jongsoon Kim. Structural and electrochemical stabilization enabling high‐energy P3‐type Cr‐based layered oxide cathode for K‐ion batteries. DOI: 10.1002/cey2.454

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire à haute température contribue-t-il au traitement de mise en solution des alliages titane-aluminium ?

- Comment le régulateur de température fonctionne-t-il dans un four tubulaire de 70 mm ? Obtenez un contrôle thermique précis pour votre laboratoire

- Qu'est-ce qui rend les fours tubulaires verticaux à lit fluidisé écologiques ? Découvrez des solutions technologiques vertes efficaces

- Quels sont les inconvénients des fours à tubes en corindon ?Principales limites à prendre en compte

- Quels sont les principaux composants d'un four tubulaire ? Pièces essentielles pour un traitement de haute température précis

- Quels sont les avantages techniques de l'utilisation d'un réacteur à flux entraîné (EFR) ? Simulation de carbone à l'échelle industrielle

- Comment fonctionne un système de combustion à four tubulaire à haute température pour l'analyse des déchets alimentaires ? Analyse ultime maître

- Comment les fours tubulaires à quartz soutiennent-ils les expériences en atmosphère contrôlée ? Maîtriser la synthèse précise des matériaux