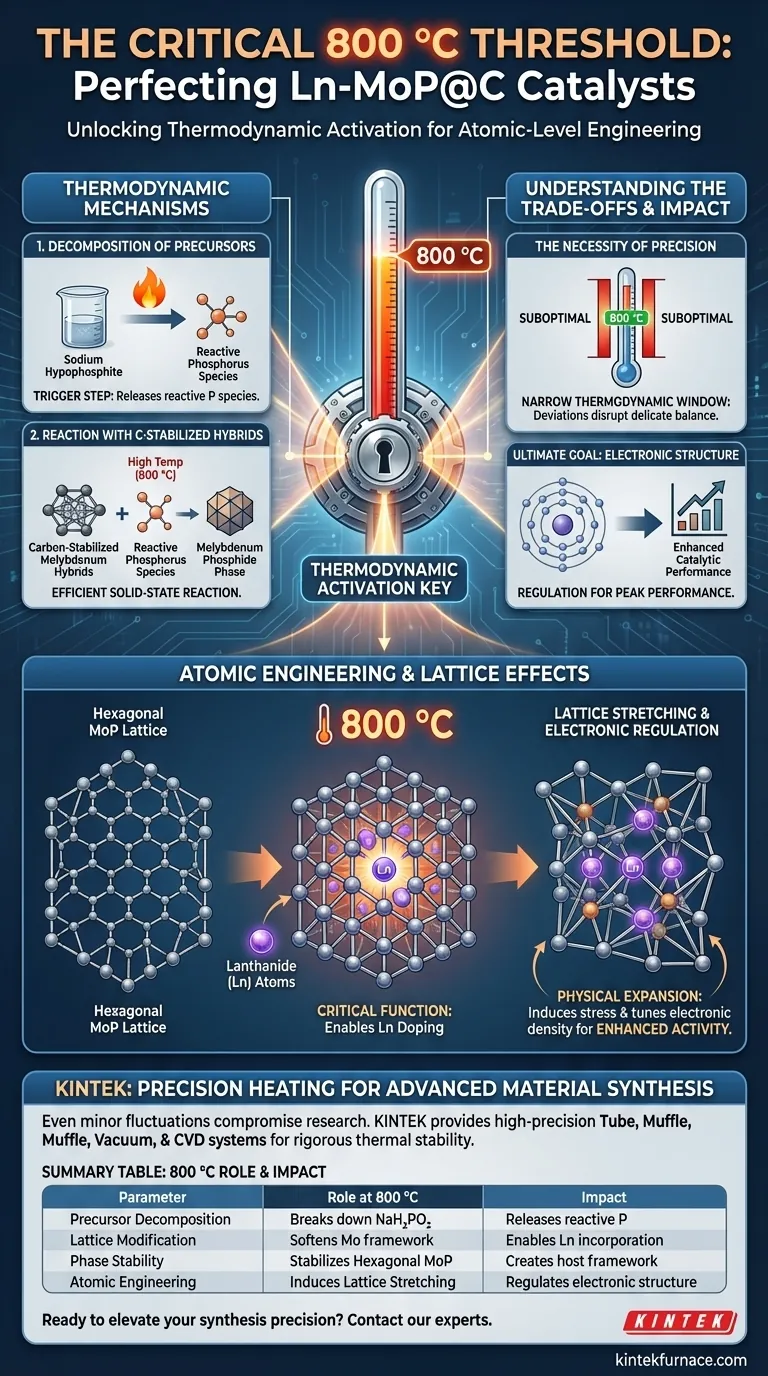

La température spécifique de 800 °C est essentielle car elle crée l'environnement thermodynamique précis requis pour décomposer la source de phosphore (hypophosphite de sodium) et piloter sa réaction avec des matériaux de molybdène stabilisés au carbone. Cette énergie thermique est indispensable pour forcer les atomes de lanthanides dans le réseau hexagonal de phosphure de molybdène (MoP), un processus qui modifie la structure atomique du matériau pour améliorer l'activité catalytique.

Le seuil de 800 °C agit comme une clé d'activation thermodynamique, libérant simultanément le phosphore réactif et ramollissant le réseau de molybdène pour accepter les dopants lanthanides. Ce traitement thermique précis ingénie la structure électronique du catalyseur au niveau atomique.

Les Mécanismes Thermodynamiques de la Phosphorisation

Décomposition des Précurseurs

À 800 °C, le four tubulaire fournit suffisamment d'énergie pour décomposer complètement l'hypophosphite de sodium. Cette décomposition est l'étape déclencheuse, libérant les espèces de phosphore réactives nécessaires aux transformations chimiques ultérieures. Sans atteindre cette température, l'apport de phosphore serait insuffisant ou cinétiquement limité.

Réaction avec les Hybrides Stabilisés au Carbone

Les espèces de phosphore générées n'agissent pas isolément ; elles réagissent avec des matériaux hybrides de molybdène stabilisés au carbone. La température élevée garantit que cette réaction à l'état solide se déroule efficacement, convertissant les précurseurs en la phase de phosphure de molybdène souhaitée.

Ingénierie Atomique et Effets de Réseau

Incorporation des Lanthanides

La fonction la plus critique de l'environnement à 800 °C est de permettre le dopage réussi du matériau. Elle force les atomes de lanthanides (Ln) à s'intégrer dans la structure cristalline du phosphure de molybdène. Il ne s'agit pas d'un revêtement de surface, mais d'une modification intrinsèque de la composition du matériau.

Formation de MoP Hexagonal

La phase spécifique formée dans ces conditions est le réseau hexagonal de MoP. L'énergie thermique aide à stabiliser cette géométrie cristalline spécifique, qui sert de structure hôte pour les dopants lanthanides.

Élongation du Réseau

Lorsque les atomes de lanthanides sont incorporés dans le réseau hexagonal de MoP à cette température, ils induisent une contrainte physique sur la structure cristalline. Cela entraîne une élongation du réseau, une expansion ou une distorsion physique des liaisons atomiques. Cette déformation structurelle est une caractéristique clé du catalyseur synthétisé.

Comprendre les Compromis

La Nécessité de la Précision

L'exigence d'une température exacte de 800 °C implique une fenêtre thermodynamique étroite pour une synthèse optimale. S'écarter de cette température perturbe le délicat équilibre requis pour la décomposition simultanée des précurseurs et le dopage du réseau.

Impact sur la Structure Électronique

L'objectif final du traitement à haute température est la régulation électronique. L'élongation du réseau causée par le traitement à 800 °C modifie la densité électronique et la structure de bande du matériau. Ce réglage est ce qui conduit finalement à des performances améliorées ; ne pas atteindre la bonne température entraînerait un matériau aux propriétés électroniques sous-optimales et une efficacité catalytique plus faible.

Faire le Bon Choix pour Votre Objectif

Pour garantir la synthèse réussie des catalyseurs Ln-MoP@C, appliquez les directives suivantes :

- Si votre objectif principal est l'intégrité structurelle : Maintenez le four strictement à 800 °C pour assurer la formation de la phase MoP hexagonale et la décomposition correcte de l'hypophosphite de sodium.

- Si votre objectif principal est la performance catalytique : Reconnaissez que le traitement à 800 °C est nécessaire pour induire une élongation du réseau, qui régule directement la structure électronique pour une activité maximale.

En respectant ce protocole thermique spécifique, vous assurez l'intégration atomique précise requise pour une catalyse de haute performance.

Tableau Récapitulatif :

| Paramètre | Rôle à 800 °C | Impact sur le Catalyseur |

|---|---|---|

| Décomposition des Précurseurs | Décompose l'hypophosphite de sodium | Libère des espèces de phosphore réactives |

| Modification du Réseau | Ramollit le cadre de molybdène | Permet l'incorporation d'atomes de lanthanides (Ln) |

| Stabilité de Phase | Stabilise le réseau hexagonal de MoP | Crée la structure hôte pour les dopants |

| Ingénierie Atomique | Induit une élongation du réseau | Régule la structure électronique pour l'activité |

Chauffage de Précision pour la Synthèse de Matériaux Avancés

Atteindre le seuil exact de 800 °C est vital pour l'ingénierie atomique des catalyseurs Ln-MoP@C. Chez KINTEK, nous comprenons que même de légères fluctuations de température peuvent compromettre les résultats de vos recherches. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons des systèmes Tubulaires, Muffle, sous Vide et CVD de haute précision, conçus pour maintenir la stabilité thermique rigoureuse requise pour la phosphorisation complexe et le dopage de réseau.

Que vous ayez besoin d'une configuration standard ou d'un four à haute température entièrement personnalisable, adapté à vos exigences uniques de laboratoire, KINTEK offre la fiabilité dont vous avez besoin pour repousser les limites de la science catalytique.

Prêt à améliorer la précision de votre synthèse ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de chauffage parfaite pour votre prochaine percée.

Guide Visuel

Références

- Jiancheng Li, Bin Liu. Balancing H <sup>*</sup> Adsorption/Desorption by Localized 4f Orbital Electrons of Lanthanide Dopants in Carbon‐Encapsulated MoP for Boosted Hydrogen Evolution. DOI: 10.1002/advs.202417583

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi est-il essentiel de maintenir un environnement entre 80 et 120°C ? Optimisez votre traitement de déformation plastique

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Quels sont les avantages techniques de l'utilisation de la méthode au sel fondu ? Optimisez la synthèse de votre support carboné de biomasse

- Quel est le but spécifique du prétraitement de l'hexahydrate de chlorure de terbium ? Assurer la pureté dans la synthèse de Cs3Cu2I5:Tb

- Quels sont les principaux types de fours de traitement thermique ? Choisissez le bon four pour votre laboratoire ou votre industrie

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide

- Pourquoi le recuit thermique des substrats natifs est-il requis pour le β-Ga2O3 ? Optimisez la base de votre croissance épitaxiale

- Quel type de four est utilisé pour le traitement thermique ? Choisissez la bonne solution pour vos matériaux