Le maintien d'un environnement thermique entre 80 et 120°C est essentiel lors de la déformation plastique car il modifie fondamentalement les propriétés physiques du matériau pour faciliter le traitement. Maintenir le matériau dans cette fenêtre de température spécifique diminue sa limite d'élasticité tout en augmentant simultanément sa plasticité.

Un contrôle précis de la température dans cette plage optimise le processus de fabrication en permettant une déformation plus profonde et plus uniforme avec des charges d'équipement plus faibles, tout en empêchant de manière critique les fissures fragiles associées à l'écrouissage.

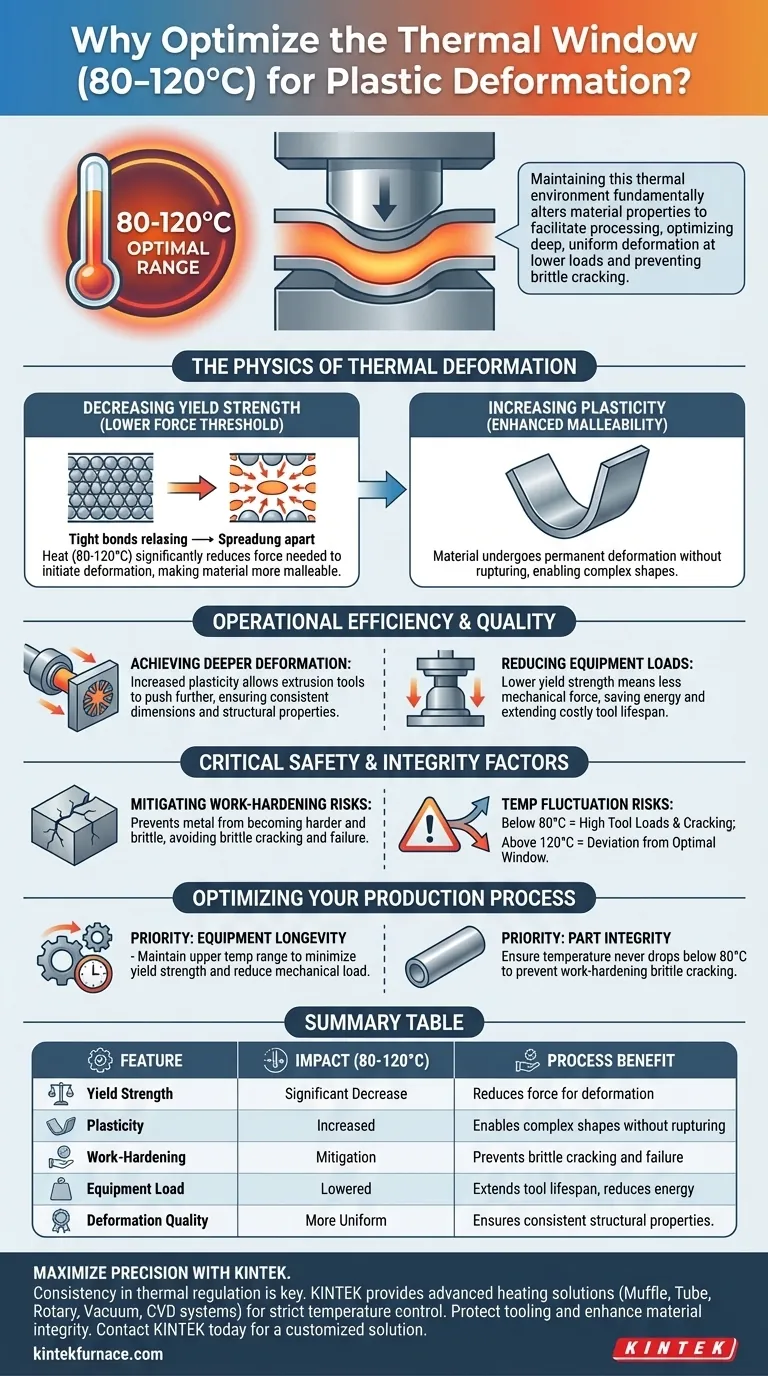

La physique de la déformation thermique

Diminution de la limite d'élasticité

À température ambiante, les métaux nécessitent souvent une force importante pour changer de forme de manière permanente.

Chauffer l'environnement entre 80 et 120°C abaisse la limite d'élasticité du matériau. Cela signifie que le seuil de force requis pour initier la déformation plastique est considérablement réduit, rendant le matériau plus malléable.

Augmentation de la plasticité

À mesure que la limite d'élasticité diminue, la plasticité – la capacité du matériau à subir une déformation permanente sans se rompre – augmente.

Cet état thermique permet à la structure interne du métal de s'écouler plus librement. Il permet la création de formes complexes qu'il serait impossible ou risqué de tenter à des températures plus basses.

Efficacité opérationnelle et qualité

Obtention d'une déformation plus profonde

Avec une plasticité accrue, les outils d'extrusion peuvent pousser le matériau plus loin que ne le permettrait un traitement à froid.

Vous pouvez obtenir une déformation plastique plus profonde et plus uniforme. Cela garantit que le produit final a des dimensions et des propriétés structurelles cohérentes sur toute sa géométrie.

Réduction des charges d'équipement

Étant donné que le matériau cède plus facilement dans cette plage de température, la charge mécanique sur les outils d'extrusion est réduite.

Cette réduction de force permet non seulement d'économiser de l'énergie, mais aussi de réduire l'usure des outils coûteux, prolongeant potentiellement la durée de vie de votre équipement.

Facteurs critiques de sécurité et d'intégrité

Atténuation des risques d'écrouissage

Un piège courant dans la déformation plastique est l'écrouissage, où le métal devient plus dur et plus fragile à mesure qu'il est déformé.

Si elle n'est pas gérée, cela conduit à des fissures fragiles, provoquant la défaillance de la pièce pendant ou après la production. Maintenir la température entre 80 et 120°C contrecarre cet effet, gardant le matériau suffisamment ductile pour survivre au processus sans se fracturer.

La conséquence des fluctuations de température

Il est essentiel de noter que sortir de cette plage spécifique compromet le processus.

En dessous de 80°C, le matériau peut rester trop rigide, entraînant des charges d'outils élevées et des fissures. Dépasser 120°C (bien que non explicitement détaillé dans la référence comme un mode de défaillance) s'écarterait de la fenêtre optimale pour l'équilibre spécifique de résistance et de plasticité décrit.

Optimisation de votre processus de production

Pour garantir une qualité constante et la longévité des outils, vous devez donner la priorité à une régulation thermique stricte.

- Si votre objectif principal est la longévité de l'équipement : Maintenez la partie supérieure de la plage de température acceptable pour minimiser la limite d'élasticité et réduire la charge mécanique sur vos outils d'extrusion.

- Si votre objectif principal est l'intégrité de la pièce : Assurez-vous que l'environnement ne descend jamais en dessous de 80°C pour éviter les fissures fragiles pendant la phase d'écrouissage.

Contrôlez précisément votre environnement thermique pour obtenir une déformation profonde et uniforme sans compromettre l'intégrité structurelle de votre matériau.

Tableau récapitulatif :

| Caractéristique | Impact de la plage 80-120°C | Avantage du processus |

|---|---|---|

| Limite d'élasticité | Diminution significative | Réduit la force requise pour la déformation |

| Plasticité | Augmentée | Permet des formes complexes sans rupture |

| Écrouissage | Atténuation | Prévient les fissures fragiles et la défaillance du matériau |

| Charge d'équipement | Réduite | Prolonge la durée de vie des outils et réduit la consommation d'énergie |

| Qualité de la déformation | Plus uniforme | Assure des propriétés structurelles cohérentes |

Maximisez la précision dans la déformation plastique

La constance de la régulation thermique fait la différence entre un composant de haute qualité et une défaillance fragile. KINTEK fournit les solutions de chauffage avancées nécessaires pour maintenir un contrôle strict de la température pour vos matériaux spécifiques.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD – tous personnalisables pour garantir que vos processus de déformation plastique se déroulent dans la fenêtre optimale de 80 à 120°C ou au-delà.

Prêt à protéger vos outils et à améliorer l'intégrité des matériaux ? Contactez KINTEK dès aujourd'hui pour une solution de chauffage personnalisée

Guide Visuel

Références

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment un système de pulvérisation cathodique contribue-t-il à la préparation des électrodes ? Améliorer la caractérisation du tellurure de bismuth

- Qu'est-ce que le chauffage par induction et sur quels matériaux peut-il être utilisé ? Un guide pour un chauffage rapide et précis

- Quel rôle joue le squelette en mousse de carbone vitrifié dans le PTTM ? Optimiser la précision des implants dentaires biomimétiques

- Quel est le but de l'utilisation d'un séchoir sous vide pour les feuilles composites PU et AlN ? Améliorer l'intégrité thermique et structurelle

- Quel est le but de la phase de circulation à température constante ? Assurer l'intégrité du bambou Moso avec les solutions KINTEK

- Comment les miroirs elliptiques fonctionnent-ils pour créer un champ de température horizontal dans un four optique à zone flottante ?

- Quels sont les principaux avantages de l'utilisation d'un réacteur à lit fixe à flux descendant pour la co-gazéification ? Gaz de synthèse pur simplifié

- Pourquoi un système de chauffage de substrat de haute précision est-il requis pour les films minces de BST ? Réussir la croissance cristalline