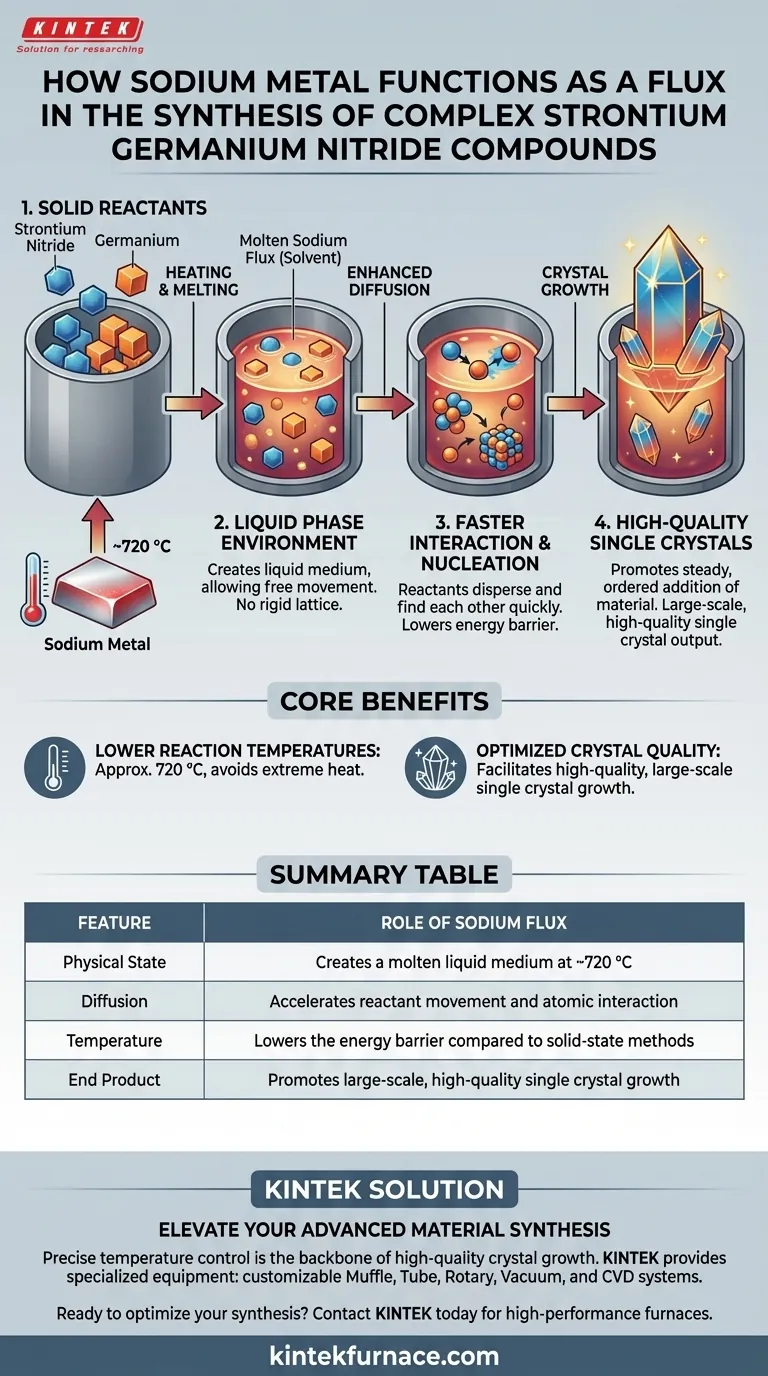

Le métal de sodium agit comme un facilitateur pour la synthèse en phase liquide. Il agit comme un solvant qui fond pour créer un environnement liquide, permettant aux réactifs solides tels que le nitrure de strontium et le germanium de se dissoudre et d'interagir plus librement. Ce processus abaisse considérablement la barrière énergétique requise pour la réaction, permettant la formation de composés complexes à environ 720 °C.

Idée clé : En introduisant une phase liquide, le fondant de sodium améliore la diffusion des réactifs et abaisse la température de traitement, permettant directement la nucléation et la croissance de monocristaux de haute qualité et de grande taille.

La mécanique du fondant de sodium

Création d'un environnement en phase liquide

En chimie du solide, la réaction de deux solides est souvent difficile car les atomes se déplacent lentement. Le métal de sodium résout ce problème en agissant comme un fondant en phase liquide.

Lorsqu'il est chauffé, le sodium fond et entoure les réactifs solides. Cela crée un milieu où les composants ne sont plus enfermés dans un réseau rigide mais sont libres de se déplacer.

Amélioration de la réactivité et de la diffusion

Le principal avantage de cet environnement liquide est l'amélioration drastique des taux de diffusion.

Les réactifs tels que le nitrure de strontium et le germanium peuvent se disperser dans le sodium fondu. Cette mobilité accrue permet aux éléments distincts de se trouver et de réagir beaucoup plus rapidement qu'ils ne le feraient dans un mélange solide-solide traditionnel.

Croissance cristalline et avantages thermiques

Abaissement des températures de réaction

La synthèse traditionnelle nécessite souvent une chaleur extrême. La méthode du fondant de sodium permet la synthèse à une température de réaction relativement basse d'environ 720 °C.

Étant donné que le fondant facilite le mélange au niveau atomique, le système ne nécessite pas d'énergie thermique excessive pour forcer les réactifs à se rapprocher.

Facilitation de la nucléation

Le fondant de sodium offre un environnement idéal pour la nucléation, la première étape de la formation cristalline.

Une fois la réaction commencée, le fondant soutient l'ajout régulier et ordonné de matière à la structure cristalline en croissance. Il en résulte la production de monocristaux de haute qualité et de grande taille plutôt que de poudres désordonnées.

Comprendre les exigences du processus

Contrôle précis de la température

Bien que la température soit "basse" par rapport à d'autres méthodes, le processus dépend fortement du maintien de l'environnement spécifique autour de 720 °C.

Le succès dépend de l'atteinte et du maintien de cette température pour garantir que le fondant reste efficace et que les taux de diffusion sont optimisés pour les réactifs spécifiques impliqués.

Faire le bon choix pour votre synthèse

Si vous évaluez des méthodes de synthèse pour les composés de nitrure de strontium et de germanium, tenez compte des exigences spécifiques de votre objectif final.

- Si votre objectif principal est la qualité des cristaux : La méthode du fondant de sodium est idéale car elle facilite la croissance de monocristaux de haute qualité et de grande taille grâce à une nucléation contrôlée.

- Si votre objectif principal est le budget thermique : Cette méthode est supérieure car elle permet la réactivité à une température relativement basse (environ 720 °C), évitant ainsi le besoin de chaleur extrême.

La méthode du fondant de sodium comble efficacement le fossé entre les réactifs solides et la production de cristaux de haute qualité en exploitant la dynamique en phase liquide.

Tableau récapitulatif :

| Caractéristique | Rôle du fondant de sodium |

|---|---|

| État physique | Crée un milieu liquide fondu à ~720 °C |

| Diffusion | Accélère le mouvement des réactifs et l'interaction atomique |

| Température | Abaisse la barrière énergétique par rapport aux méthodes à l'état solide |

| Produit final | Favorise la croissance de monocristaux de grande taille et de haute qualité |

Élevez votre synthèse de matériaux avancés avec KINTEK

Le contrôle précis de la température est l'épine dorsale de la croissance cristalline de haute qualité. Que vous utilisiez des méthodes de fondant de sodium ou des réactions à l'état solide traditionnelles, KINTEK fournit l'équipement spécialisé nécessaire pour réussir. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de fours à moufle, à tube, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la recherche de laboratoire à haute température.

Prêt à optimiser votre processus de synthèse ? Contactez KINTEK dès aujourd'hui pour découvrir comment nos fours haute performance peuvent apporter précision et efficacité à vos besoins de recherche uniques.

Guide Visuel

Références

- Lukas Link, Rainer Niewa. Nitridogermanates(IV): The Germanide Oxide Sr<sub>15</sub>Ge[GeN<sub>4</sub>]<sub>3</sub>O, the Carbodiimide Ba<sub>5</sub>[GeN<sub>4</sub>][CN<sub>2</sub>], and the Oxidonitridogermanate Sr<sub>6</sub>[Ge<sub>2</sub>N<sub>6</sub>O]. DOI: 10.1002/zaac.202500068

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Qu'est-ce que le retrait dans le contexte des matériaux à haute température ? Maîtriser le contrôle dimensionnel pour des pièces plus solides

- Quelle est la fonction principale d'une étuve de séchage sous vide poussé dans le prétraitement des poudres B4C/Al ? Protéger la pureté et prévenir les pores

- Comment un système de filage à l'état fondu à rouleau unique facilite-t-il les alliages amorphes à base de Fe ? Atteindre un refroidissement rapide de précision

- Quelle est la nécessité de la calcination à haute température ? Libérez les performances du catalyseur grâce à un traitement thermique de précision

- Quel est l'objectif principal de l'utilisation d'une étuve de séchage sous vide à 100°C ? Optimiser les performances du revêtement de feuille d'aluminium

- Quelles sont les fonctions spécifiques d'un mélange gazeux H2/Ar à 5 % en flux ? Maîtriser la réduction thermique des nanoparticules

- Quel est le principe de base d'un four de frittage ? Transformer la poudre en composants denses et résistants

- Pourquoi un processus de scellage sous vide est-il nécessaire pour la synthèse de cristaux uniques de TaAs2 ? Assurer la pureté dans la méthode CVT