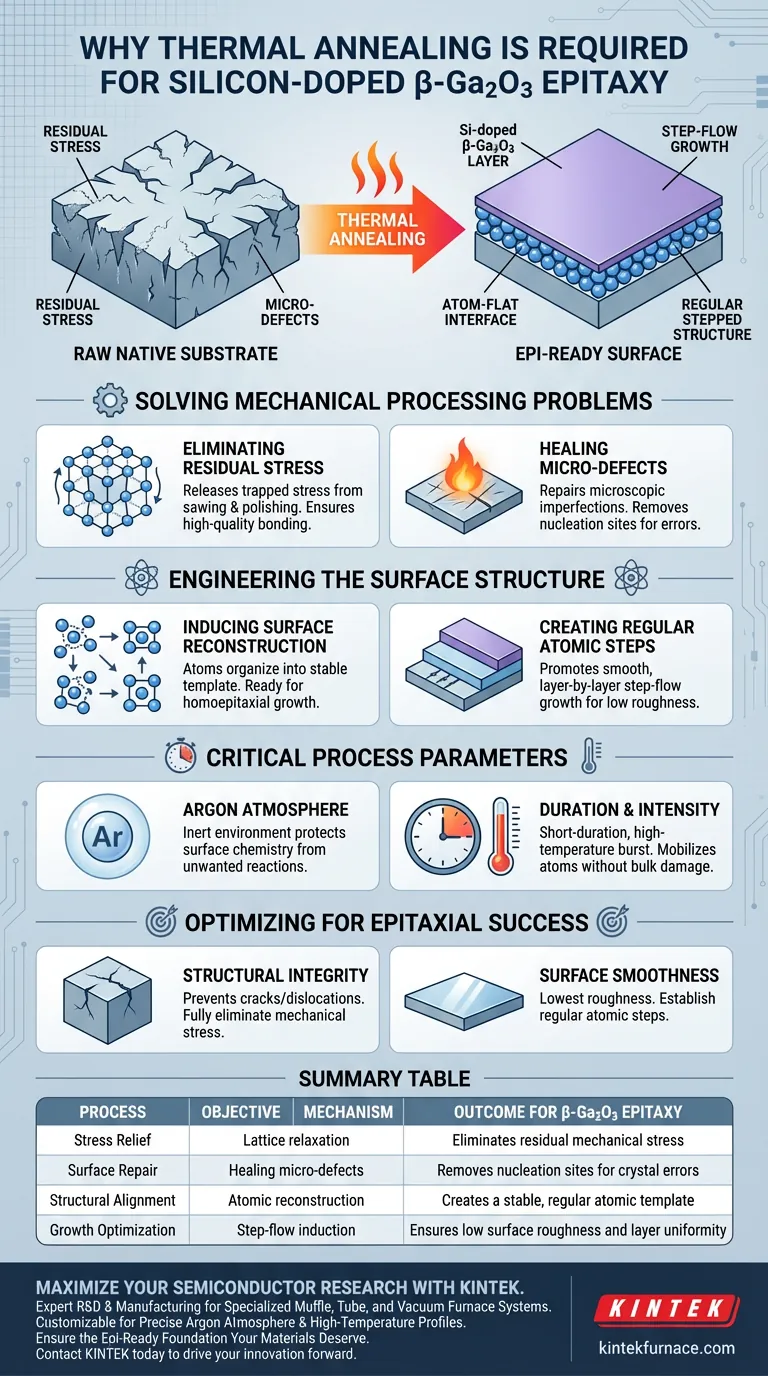

Le recuit thermique est l'étape préalable à la transformation d'un substrat natif brut en une surface capable de supporter une croissance cristalline de haute qualité. Avant de faire croître de l'oxyde de gallium bêta ($\beta-Ga_2O_3$) dopé au silicium, ce processus est nécessaire pour réparer les dommages causés par la fabrication mécanique. Il reconstruit la surface atomique, créant la base stable et "prête à l'épitaxie" nécessaire au dépôt chimique en phase vapeur organométallique (MOCVD).

L'objectif principal du recuit thermique est d'éliminer les contraintes résiduelles et les micro-défauts laissés par la découpe et le polissage. En réorganisant les atomes de surface en une structure régulière et étagée, le recuit garantit que la couche épitaxiale subséquente est construite sur une interface atomiquement plane et sans défaut.

Résoudre le problème du traitement mécanique

Élimination des contraintes résiduelles

Les substrats natifs subissent un traitement mécanique important, tel que la découpe et le polissage, avant d'atteindre la chambre de croissance. Ces forces physiques introduisent des contraintes résiduelles dans le réseau cristallin près de la surface.

Sans intervention, ces contraintes empêchent la formation d'une liaison de haute qualité avec de nouvelles couches. Le recuit thermique détend le réseau, libérant efficacement ces contraintes piégées.

Réparation des micro-défauts

Le polissage mécanique, bien qu'il vise à lisser le wafer, laisse souvent des défauts microscopiques et des irrégularités. Ces imperfections agissent comme des sites de nucléation pour les erreurs dans la nouvelle couche cristalline.

Le recuit à haute température répare ces micro-défauts. Il agit comme une réinitialisation corrective, ramenant la qualité de surface à un état propice à l'épitaxie.

Ingénierie de la structure de surface

Induction de la reconstruction de surface

Pour une croissance homoépitaxiale réussie, les atomes à la surface du substrat doivent être précisément alignés. Le recuit induit un processus appelé reconstruction de surface.

Pendant cette phase, les atomes de surface se déplacent pour trouver leurs positions les plus stables énergétiquement. Cela crée un modèle atomique organisé que la nouvelle couche de $\beta-Ga_2O_3$ dopée au silicium peut répliquer.

Création d'étapes atomiques régulières

Une surface chaotique conduit à une croissance rugueuse et inégale. Le processus de recuit organise la surface en "étapes régulières".

Ces étapes favorisent une croissance lisse, couche par couche (croissance par flux d'étapes). Le résultat est une surface avec une rugosité extrêmement faible, ce qui est essentiel pour l'uniformité de la couche dopée.

Paramètres critiques du processus

Le rôle de l'atmosphère d'argon

La référence principale spécifie que ce recuit doit avoir lieu dans une atmosphère d'argon. Cet environnement inerte protège la chimie de surface pendant que la chaleur fait son travail.

Il empêche les réactions chimiques indésirables ou l'oxydation qui pourraient dégrader la qualité du substrat avant le début de la croissance.

Durée et intensité

Le processus repose sur une exposition à haute température de courte durée. Cette impulsion d'énergie thermique est suffisante pour mobiliser les atomes de surface sans endommager le cristal en vrac.

Ce profil thermique spécifique est calibré pour maximiser la récupération de surface tout en maintenant l'intégrité structurelle du wafer sous-jacent.

Optimisation pour le succès épitaxial

Pour garantir les meilleures performances possibles de vos couches de $\beta-Ga_2O_3$ dopées au silicium, considérez comment la préparation de surface affecte vos objectifs spécifiques.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le recuit pour éliminer complètement les contraintes mécaniques, empêchant la propagation de fissures ou de dislocations dans la nouvelle couche.

- Si votre objectif principal est la douceur de la surface : Comptez sur le processus de recuit pour établir des étapes atomiques régulières, garantissant la rugosité la plus faible possible pour l'interface.

Un substrat correctement recuit est le garant invisible mais non négociable des couches de dispositifs semi-conducteurs haute performance.

Tableau récapitulatif :

| Objectif du processus | Mécanisme | Résultat pour l'épitaxie de β-Ga2O3 |

|---|---|---|

| Soulagement des contraintes | Relaxation du réseau | Élimine les contraintes mécaniques résiduelles de sciage/polissage |

| Réparation de surface | Guérison des micro-défauts | Supprime les sites de nucléation des erreurs cristallines |

| Alignement structurel | Reconstruction atomique | Crée un modèle atomique stable et régulier |

| Optimisation de la croissance | Induction du flux d'étapes | Assure une faible rugosité de surface et une uniformité de couche |

Maximisez votre recherche en semi-conducteurs avec KINTEK

Les dispositifs $\beta-Ga_2O_3$ haute performance exigent une préparation de substrat sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube et sous vide spécialisés, tous entièrement personnalisables pour répondre à l'atmosphère d'argon précise et aux profils de haute température requis pour vos processus de recuit thermique.

Que vous augmentiez la production ou que vous affiniez vos couches épitaxiales, nos fours de laboratoire de précision garantissent la base "prête à l'épitaxie" que vos matériaux méritent. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en fours de laboratoire haute température et découvrir comment notre expertise peut stimuler votre innovation.

Guide Visuel

Références

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi le contrôle précis de la température à 800 °C est-il essentiel pour les hétérostructures de catalyseurs BCMoMn ?

- Quel est le rôle d'une étuve à circulation d'air chaud contrôlée dans la détermination de la composition chimique du yaourt séché ?

- Pourquoi les réacteurs hydrothermaux de précision sont-ils nécessaires pour la modification de la coque de noix ? Libérer le potentiel de l'énergie de la biomasse

- Pourquoi l'équipement de calcination doit-il être utilisé pour prétraiter la zéolithe ZSM-5 ? Assurer des tests d'adsorption de COV précis

- Quelle est la fonction d'un réacteur haute pression dans la SHS ? Optimiser la synthèse du carbure de tungstène avec précision

- Comment un four de laboratoire de haute précision garantit-il la performance des plaques de catalyseur à pérovskite d'halogénure à grande échelle ?

- Quels sont les avantages du charbon actif dans le traitement du tantale ? Améliorez votre efficacité de carburation dès aujourd'hui

- Quels avantages le char de tourbe offre-t-il par rapport au charbon de bois traditionnel ? Augmentez l'efficacité de votre fournaise de 22 %