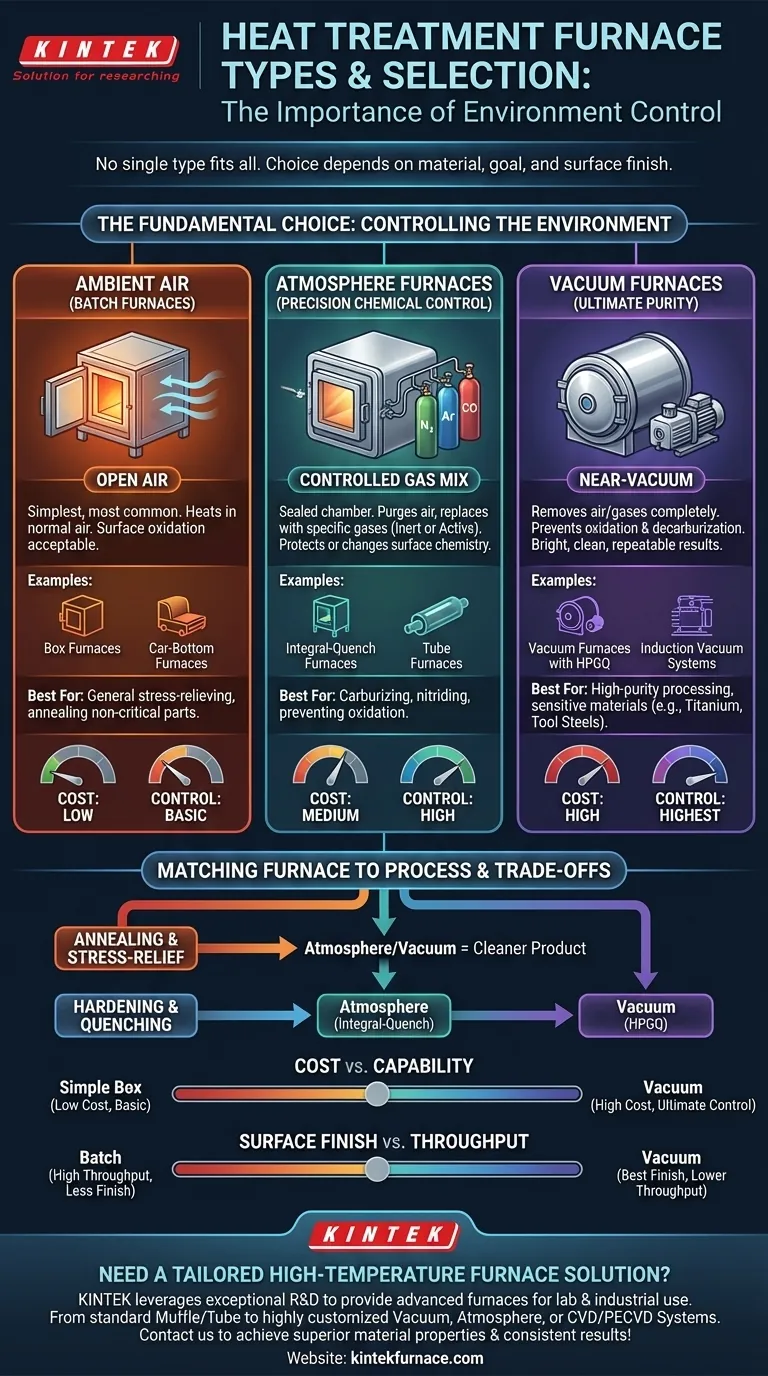

La réponse courte est qu'il n'existe pas un seul type de four pour le traitement thermique ; il existe plutôt plusieurs catégories distinctes, chacune conçue pour des matériaux et des résultats spécifiques. Les types les plus courants comprennent les fours discontinus (comme les fours à moufle ou à fosse), les fours à atmosphère qui contrôlent l'environnement gazeux, et les fours sous vide qui fonctionnent sans atmosphère réactive. Le choix dépend entièrement de l'objectif métallurgique, du matériau traité et de la finition de surface requise.

Le facteur le plus critique dans le choix d'un four de traitement thermique n'est pas sa forme ou sa taille, mais sa capacité à contrôler l'environnement entourant la pièce. La décision d'utiliser l'air ambiant, une atmosphère contrôlée ou un vide dicte la qualité, les propriétés et le coût final du composant traité.

Le choix fondamental : contrôler l'environnement

Presque toutes les différences entre les fours de traitement thermique se résument à la manière dont ils gèrent l'atmosphère à l'intérieur de la chambre de chauffage. Ce contrôle est essentiel car à hautes températures, la surface d'un métal devient très réactive avec des gaz comme l'oxygène.

Fours pour le traitement à l'air ambiant

Ce sont souvent les types de fours les plus simples et les plus courants, généralement classés dans la catégorie des fours discontinus. Ils chauffent les pièces en présence d'air normal.

Les exemples incluent les fours à moufle et les fours à sole mobile. Ils conviennent bien aux traitements thermiques à usage général comme la relaxation des contraintes ou le recuit, où une certaine oxydation de surface est acceptable ou peut être facilement éliminée par la suite.

Fours à atmosphère : contrôle chimique de précision

Un four à atmosphère est une chambre scellée où l'air est purgé et remplacé par un mélange de gaz précisément contrôlé. Cela est fait pour obtenir des résultats spécifiques impossibles à l'air libre.

Ces fours peuvent créer une atmosphère inerte (utilisant de l'azote ou de l'argon) pour protéger la pièce de l'oxydation. Ils peuvent également créer une atmosphère active pour modifier intentionnellement la chimie de surface de la pièce, comme dans les processus de cémentation ou de nitruration.

Fours sous vide : la pureté ultime

Un four sous vide est le type le plus avancé, conçu pour le plus haut niveau de contrôle. Il fonctionne en pompant presque tout l'air et les autres gaz hors de la chambre scellée, créant un environnement de quasi-vide.

En éliminant les gaz réactifs comme l'oxygène, un four sous vide empêche complètement l'oxydation et la décarburation. Il en résulte des pièces brillantes et propres qui ne nécessitent aucun nettoyage post-traitement. Le processus est hautement reproductible, automatisé et idéal pour les matériaux sensibles et de grande valeur comme le titane ou les aciers à outils spécialisés.

Faire correspondre le four au processus

Différents objectifs de traitement thermique nécessitent différentes capacités de four. L'intégration du chauffage et du refroidissement dans un seul environnement contrôlé est un facteur clé.

Pour le recuit et la relaxation des contraintes

Ce processus vise à adoucir un métal et à soulager les contraintes internes. Bien qu'un simple four discontinu puisse fonctionner, l'utilisation d'un four à atmosphère ou sous vide empêche l'écaillage et assure un produit final plus propre, améliorant la qualité du matériau.

Pour la trempe et le revenu

La trempe nécessite de chauffer un matériau à une température critique, puis de le refroidir rapidement (trempe).

Les fours à trempe intégrale sont un type de four à atmosphère avec un réservoir de trempe interne scellé. Cela permet de déplacer la pièce de la chambre de chauffage à l'huile ou au sel de trempe sans exposition à l'air.

Les fours sous vide y parviennent avec la trempe par gaz à haute pression (HPGQ), utilisant un gaz inerte comme l'azote ou l'argon pour refroidir la pièce rapidement et uniformément à l'intérieur de la chambre à vide. Ce processus tout-en-un minimise les contraintes thermiques et la déformation.

Pour les applications spécialisées

Certains fours sont conçus pour des tâches très spécifiques. Un four tubulaire, par exemple, est souvent utilisé en laboratoire pour le traitement de petits échantillons. Certains d'entre eux peuvent utiliser des méthodes comme le chauffage par induction pour générer de la chaleur très rapidement et localement dans un tube confiné.

Comprendre les compromis

Le choix d'un four implique d'équilibrer la capacité, le coût et la complexité. Aucune solution unique n'est la meilleure pour toutes les applications.

Coût vs. Capacité

Les fours à moufle simples fonctionnant à l'air sont l'option la plus abordable. Les fours à atmosphère sont plus chers en raison de la nécessité de systèmes de gestion des gaz, tandis que les fours sous vide représentent l'investissement en capital le plus élevé en raison de leurs chambres complexes, de leurs pompes et de leurs systèmes de contrôle.

Finition de surface vs. Débit

Les fours sous vide produisent la meilleure finition de surface possible, éliminant la décoloration et le besoin de nettoyage secondaire. Cependant, les fours discontinus traditionnels peuvent offrir un débit plus élevé pour les composants volumineux et moins critiques où la finition de surface n'est pas la principale préoccupation.

Complexité opérationnelle

L'utilisation d'un four à moufle de base est simple. En revanche, les fours à atmosphère et sous vide nécessitent une expertise significative pour gérer les débits de gaz, les pressions et les cycles automatisés complexes afin d'assurer la sécurité et d'obtenir des résultats constants et de haute qualité.

Faire le bon choix pour votre objectif

Votre choix de four doit être dicté par les exigences techniques du produit final.

- Si votre objectif principal est la relaxation générale des contraintes ou le recuit de pièces non critiques : Un simple four discontinu (comme un four à moufle ou à sole mobile) est souvent le choix le plus rentable.

- Si votre objectif principal est d'empêcher toute oxydation ou décarburation de surface : Un four sous vide est la solution définitive, offrant le plus haut niveau de pureté et de contrôle.

- Si votre objectif principal est de modifier la chimie de surface (par exemple, la cémentation) : Un four à atmosphère est nécessaire pour introduire et contrôler précisément les gaz réactifs requis pour le processus.

- Si votre objectif principal est de produire des pièces propres et trempées avec une distorsion minimale : Un four à trempe intégrale ou un four sous vide avec trempe par gaz offre une solution tout-en-un hautement contrôlée.

En fin de compte, comprendre l'interaction entre le matériau, le processus et l'environnement est la clé pour sélectionner le bon four de traitement thermique pour votre application.

Tableau récapitulatif :

| Type de four | Idéal pour | Caractéristique clé |

|---|---|---|

| Four discontinu (moufle, sole mobile) | Relaxation générale des contraintes, recuit | Fonctionnement simple, rentable |

| Four à atmosphère | Cémentation, nitruration, prévention de l'oxydation | Environnement gazeux contrôlé |

| Four sous vide | Traitement de haute pureté, matériaux sensibles | Pas d'oxydation, finition de surface brillante |

Besoin d'un four haute température adapté à votre processus de traitement thermique unique ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées pour diverses applications de laboratoire et industrielles. Que vous ayez besoin d'un four à moufle ou tubulaire standard ou d'un système sous vide, à atmosphère ou CVD/PECVD hautement personnalisé, nos capacités de personnalisation approfondies garantissent que votre four répond précisément à vos exigences expérimentales et de production.

Laissez-nous vous aider à obtenir des propriétés matérielles supérieures et des résultats constants. Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de traitement thermique !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction principale du processus d'un four de séchage à température constante ? Assurer l'intégrité structurelle du catalyseur

- Quelles conditions nécessaires une étuve de séchage sous vide offre-t-elle aux géopolymères ? Optimisez votre processus de durcissement et de moulage

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour la purification des nanoparticules d'oxyde de zinc ? Qualité supérieure des matériaux

- Quel rôle joue un réacteur chimique à micro-ondes dans la synthèse des xérogels de carbone ? Contrôle de précision et efficacité

- Quels sont les principaux objectifs techniques du recuit de l'alliage CoCrFeMnNi ? Maîtriser la recristallisation et le contrôle de phase

- Quelles sont les fonctions essentielles des buses de gaz recyclé froid ? Optimisation de la pyrolyse des schistes bitumineux et de la récupération d'énergie

- Pourquoi le remelting multiple est-il nécessaire pour les alliages Bi-Sb ? Obtenez une uniformité compositionnelle parfaite dès aujourd'hui

- Quels sont les avantages techniques d'un four à rouleaux à canal unique ? Optimisez vos cycles de frittage rapides