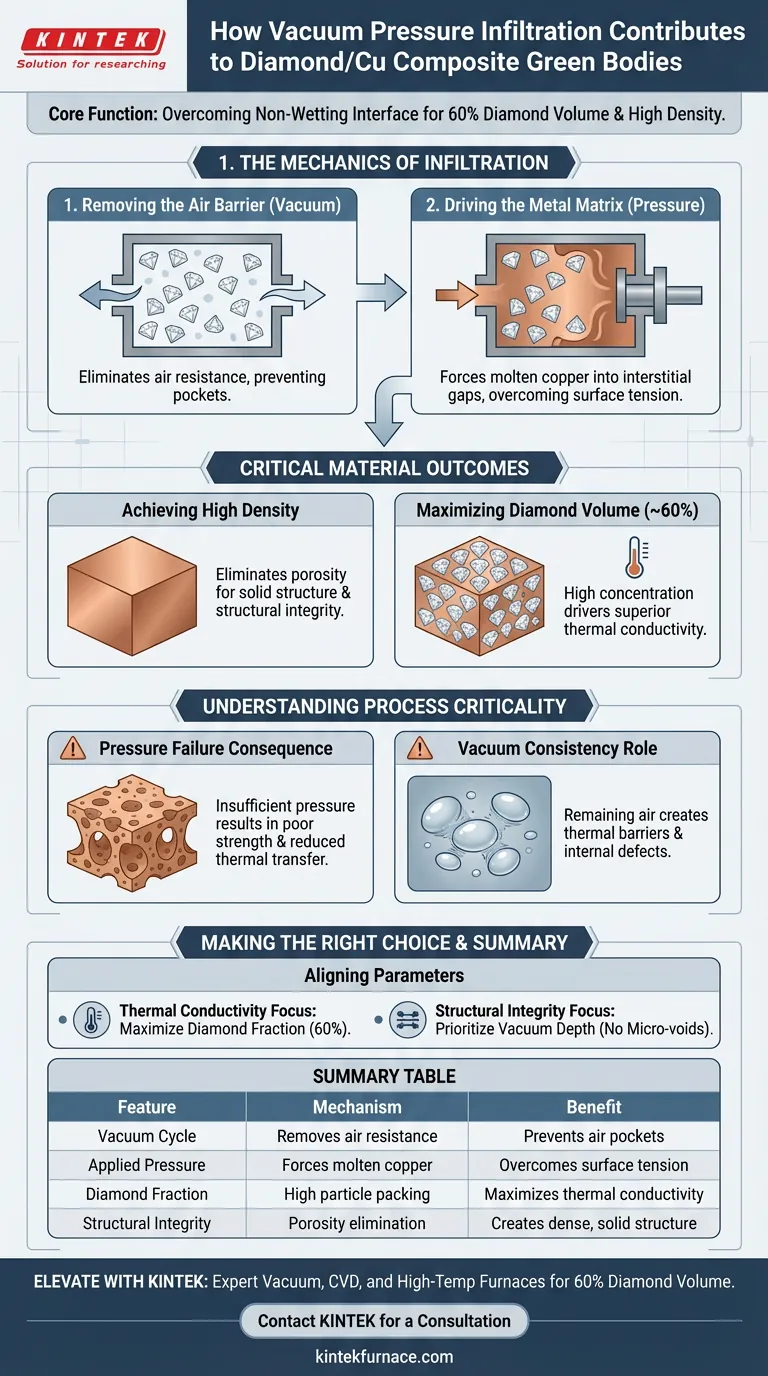

L'infiltration sous vide et pression est le mécanisme de traitement fondamental utilisé pour surmonter la résistance naturelle entre les particules de diamant et le cuivre en fusion. Ce système fonctionne en créant d'abord un vide pour éliminer la résistance de l'air dans les particules de diamant pré-placées, puis en appliquant une pression externe pour forcer le cuivre liquide dans les espaces interstitiels.

La fonction principale de ce système est de surmonter mécaniquement la nature de non-mouillage de l'interface Diamant/Cu. En éliminant les barrières d'air et en forçant l'infiltration par la pression, le système atteint une fraction volumique de diamant d'environ 60 %, ce qui donne un composite dense avec une conductivité thermique exceptionnelle.

La mécanique de l'infiltration

Élimination de la barrière d'air

Le principal obstacle à la création d'un composite dense est la présence d'air entre les particules. Le composant sous vide du système évacue l'air résiduel de la chambre avant l'introduction du métal.

En établissant un environnement sous vide, le système empêche la formation de poches d'air qui, autrement, bloqueraient le flux de cuivre en fusion.

Mise en œuvre de la matrice métallique

Une fois l'air éliminé, le système applique une pression externe significative. Cette pression est strictement nécessaire pour forcer le liquide de cuivre en fusion dans les espaces étroits entre les particules de diamant.

Sans cette pression appliquée, la tension superficielle du cuivre l'empêcherait de pénétrer complètement la préforme de diamant.

Résultats matériels critiques

Atteindre une densité élevée

La combinaison de l'évacuation sous vide et de l'infiltration sous pression garantit que le cuivre en fusion occupe entièrement les vides.

Ce processus élimine la porosité, créant une structure composite solide et dense, exempte des faiblesses structurelles causées par les bulles de gaz piégées.

Maximisation du volume de diamant

L'efficacité de ce système permet une concentration élevée de diamant dans la matrice de cuivre.

Selon les métriques de traitement standard, cette méthode facilite une fraction volumique de diamant d'environ 60 %. Cette charge élevée de diamant est le principal moteur des propriétés thermiques supérieures du matériau.

Comprendre la criticité du processus

La conséquence d'une défaillance de la pression

Si la pression externe est insuffisante, le cuivre formera des ponts au-dessus des espaces entre les particules de diamant au lieu de les remplir. Il en résulte une structure "semblable à une éponge" avec une faible résistance mécanique et des capacités de transfert thermique réduites.

Le rôle de la cohérence du vide

La pression seule ne peut compenser un manque de vide. Si de l'air reste dans la chambre, la pression appliquée comprimera simplement les bulles de gaz piégées au lieu de les éliminer. Ces bulles comprimées créent des défauts internes qui agissent comme des barrières thermiques, rendant le but de l'utilisation du diamant inutile.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité d'un processus de fabrication de composites Diamant/Cu, alignez vos paramètres sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la conductivité thermique : Assurez-vous que la pression du système est réglée pour maximiser la fraction volumique de diamant à 60 %, car le diamant transporte la chaleur.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez la profondeur du cycle de vide pour assurer l'élimination absolue de l'air, empêchant les micro-vides qui conduisent à la fissuration ou à la délamination.

En fin de compte, le système d'infiltration sous vide et pression ne sert pas seulement à façonner le matériau, mais à forcer deux matériaux dissemblables à agir comme un conducteur thermique unifié et haute performance.

Tableau récapitulatif :

| Caractéristique | Mécanisme | Avantage |

|---|---|---|

| Cycle de vide | Élimine la résistance de l'air et des gaz | Prévient les poches d'air et les barrières thermiques |

| Pression appliquée | Force le cuivre en fusion dans les espaces | Surmonte la tension superficielle pour une infiltration complète |

| Fraction de diamant | Remplissage élevé des particules (60 %) | Maximise la conductivité thermique du composite |

| Intégrité structurelle | Élimination de la porosité | Crée une structure dense et solide sans défauts |

Élevez votre synthèse de matériaux avancés avec KINTEK

La fabrication de composites Diamant/Cu haute performance nécessite un contrôle précis des environnements sous vide et de pression. KINTEK fournit des solutions thermiques leaders de l'industrie, y compris des fours sous vide, CVD et haute température personnalisables, conçus pour répondre aux exigences rigoureuses de vos processus de R&D ou de fabrication.

Nos systèmes soutenus par des experts vous garantissent d'atteindre la fraction volumique de diamant de 60 % et la densité structurelle requises par votre application. Que vous ayez besoin d'équipement de laboratoire standard ou d'un système sur mesure pour des défis matériaux uniques, notre équipe est prête à soutenir vos objectifs.

Prêt à optimiser votre processus d'infiltration ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction du système d'imprégnation sous vide dans la préparation du SiC/SiC ? Optimiser la densification des composites

- Quel rôle joue un contrôleur PID dans le processus de calcination des coquilles d'œufs ? Contrôle de précision pour un oxyde de calcium pur

- Quelles sont les exigences pour le chargement de poudre de soufre dans la synthèse de MoS2 ? Maîtrisez la plage de précision de 50 à 150 mg

- Quelles sont les fonctions d'un évaporateur rotatif et d'une étuve de séchage sous vide dans le sol-gel LTO ? Optimisez votre processus de synthèse

- Comment l'équipement de forgeage à l'échelle industrielle influence-t-il la morphologie des carbonitrures primaires dans l'acier à outils H13 ?

- Pourquoi un mélange 1:1 de NaNO3 et KNO3 est-il utilisé dans les bains de sels fondus ? Optimiser les performances de trempe

- Pourquoi le chauffage uniforme est-il important dans les procédés industriels ? Assurer la qualité et l'efficacité de la fabrication

- Comment fonctionne un système de traitement thermique rapide (RTP) ? Optimisez les performances des dispositifs à nanofils dès aujourd'hui