Au fond, le choix d'un four de traitement thermique implique de choisir entre des types basés sur l'échelle opérationnelle et le niveau de contrôle atmosphérique requis. Les principales catégories comprennent les fours discontinus comme les fours à étouffoir et à cornue, les fours tubulaires de style continu, et les fours à atmosphère et sous vide hautement spécialisés, chacun étant conçu pour des objectifs spécifiques de traitement des matériaux dans des environnements de laboratoire et industriels.

Le choix d'un four de traitement thermique ne consiste pas à trouver le « meilleur » four, mais à faire correspondre précisément les capacités du four — en particulier son contrôle sur l'atmosphère de traitement et sa configuration physique — aux exigences spécifiques de votre matériau et du résultat souhaité.

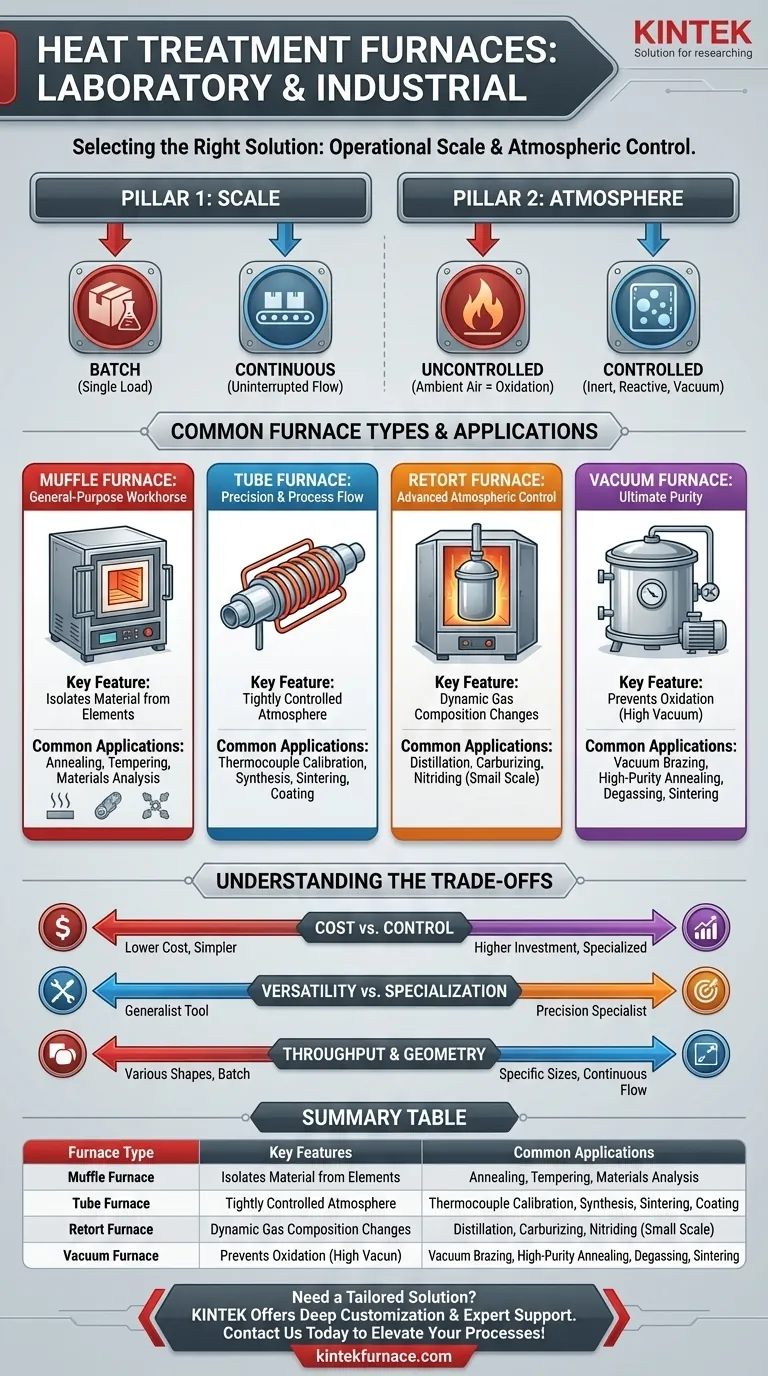

Les deux piliers de la sélection de fours : Échelle et Atmosphère

Avant de plonger dans les types de fours spécifiques, il est essentiel de comprendre les deux principes fondamentaux qui guident la sélection : la manière dont vous traitez le matériau (échelle) et l'environnement dans lequel vous le traitez (atmosphère).

Traitement discontinu (Batch) vs. Continu

Un four discontinu (batch) traite une seule charge fixe de matériau à la fois. Ceci est idéal pour la recherche, les petites séries de production, ou lorsque les paramètres du processus changent fréquemment. La plupart des fours de laboratoire sont de type discontinu.

Un four continu traite le matériau dans un flux ininterrompu. Cette conception est faite pour une production industrielle à haut volume et standardisée où la cohérence et le débit sont primordiaux.

Le rôle critique de l'atmosphère

L'« atmosphère » à l'intérieur du four est l'environnement gazeux entourant le matériau chauffé. Le contrôle de celle-ci est souvent le facteur le plus critique dans un processus de traitement thermique.

Une atmosphère incontrôlée (comme l'air ambiant) provoquera une oxydation et d'autres réactions chimiques indésirables à haute température. Les fours spécialisés sont conçus pour remplacer l'air par des gaz inertes, des gaz réactifs ou un vide afin d'obtenir un résultat spécifique.

Types de fours courants et leurs applications

En gardant à l'esprit les concepts d'échelle et d'atmosphère, nous pouvons maintenant examiner les types de fours spécifiques couramment utilisés dans les laboratoires et les installations industrielles spécialisées.

Fours à étouffoir : Le cheval de trait polyvalent

Un four à étouffoir est défini par sa conception, qui utilise une chambre (l'« étouffoir ») pour isoler le matériau chauffé des éléments chauffants. Cela empêche la contamination par les produits de combustion ou les décharges électriques.

Ces fours constituent l'épine dorsale polyvalente de nombreux laboratoires. Ils sont excellents pour les applications à usage général telles que le recuit, le revenu et l'analyse des matériaux où un environnement de chauffage propre à l'air ambiant ou un simple balayage de gaz est suffisant.

Fours tubulaires : Pour la précision et le flux de processus

Un four tubulaire utilise une chambre cylindrique, généralement en céramique ou en alliage, autour de laquelle les éléments chauffants sont placés. Leur forme les rend exceptionnellement polyvalents pour manipuler des échantillons petits ou de forme unique.

L'avantage clé d'un four tubulaire est son aptitude à créer une atmosphère étroitement contrôlée. Le tube peut être facilement scellé et purgé avec des gaz inertes ou réactifs. Cela les rend indispensables pour l'étalonnage des thermocouples, la synthèse des matériaux, le frittage et les applications de revêtement.

Fours à cornue : Pour un contrôle atmosphérique avancé

Un four à cornue pousse le contrôle atmosphérique un peu plus loin. Il comporte un récipient scellé (la « cornue ») qui contient le matériau, lequel est ensuite placé à l'intérieur de la chambre du four chauffé.

Cette séparation permet un contrôle extrêmement précis de l'atmosphère, y compris la possibilité de changer les compositions gazeuses au cours d'un seul cycle de chauffage. Ils sont principalement utilisés pour des processus complexes comme la distillation de substances, la carburation ou la nitruration à petite échelle.

Fours sous vide : Pour une pureté maximale

Un four sous vide est la solution ultime pour prévenir la contamination atmosphérique. En éliminant l'air pour créer un vide, il supprime la possibilité d'oxydation et d'autres réactions en phase gazeuse.

Cela les rend essentiels pour les processus à haute température impliquant des métaux réactifs et des matériaux avancés. Les applications courantes comprennent le brasage sous vide, le recuit de haute pureté, le dégazage et le frittage de céramiques spéciales et de métaux en poudre.

Comprendre les compromis

Le choix d'un four implique d'équilibrer la capacité avec la complexité et le coût. Il n'existe pas de solution unique qui convienne à tous les besoins.

Coût vs. Contrôle

Le niveau de contrôle atmosphérique a un impact direct sur le coût et la complexité. Un four à étouffoir simple est relativement peu coûteux et facile à utiliser. En revanche, un four à vide poussé représente un investissement important nécessitant des connaissances et une maintenance spécialisées.

Polyvalence vs. Spécialisation

Un four à étouffoir est un outil généraliste, capable de gérer adéquatement de nombreuses tâches différentes. Un four à cornue ou sous vide est un spécialiste, conçu pour exécuter une gamme plus restreinte de tâches avec une précision exceptionnelle.

Débit et Géométrie

La conception physique du four dicte la taille, la forme et la quantité de matériau que vous pouvez traiter. Un four à étouffoir de type boîte peut gérer diverses formes, tandis qu'un four tubulaire est mieux adapté aux poudres, fils ou petites pièces uniformes qui peuvent tenir dans le diamètre du tube.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par les exigences spécifiques de votre processus.

- Si votre objectif principal est le chauffage et l'analyse de laboratoire à usage général : Un four à étouffoir offre le meilleur équilibre entre simplicité, coût et environnement de chauffage propre.

- Si votre objectif principal est la polyvalence des processus avec atmosphères contrôlées : Un four tubulaire est le choix idéal pour sa capacité à gérer divers processus, de la synthèse aux tests.

- Si votre objectif principal est d'éviter toute oxydation et contamination à haute température : Un four sous vide est la seule technologie capable de répondre à cette exigence.

- Si votre objectif principal est des processus complexes nécessitant des changements atmosphériques dynamiques : Un four à cornue offre le contrôle spécialisé nécessaire pour ces applications avancées.

En fin de compte, comprendre l'interaction entre votre matériau, votre processus et les capacités du four est la clé pour prendre une décision éclairée et efficace.

Tableau récapitulatif :

| Type de four | Caractéristiques clés | Applications courantes |

|---|---|---|

| Four à étouffoir | Usage général, chauffage propre, traitement discontinu | Recuit, revenu, analyse des matériaux |

| Four tubulaire | Chambre cylindrique, atmosphère contrôlée, polyvalent | Étalonnage de thermocouple, synthèse, frittage |

| Four à cornue | Cornue scellée, contrôle atmosphérique dynamique, précis | Distillation, carburation, nitruration |

| Four sous vide | Environnement sous vide, empêche l'oxydation, haute pureté | Brasage sous vide, recuit, dégazage |

Vous avez du mal à sélectionner le four de traitement thermique parfait pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à étouffoir, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales, améliorant ainsi l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer vos processus — contactez-nous via notre formulaire de contact pour des conseils et un support d'experts !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs