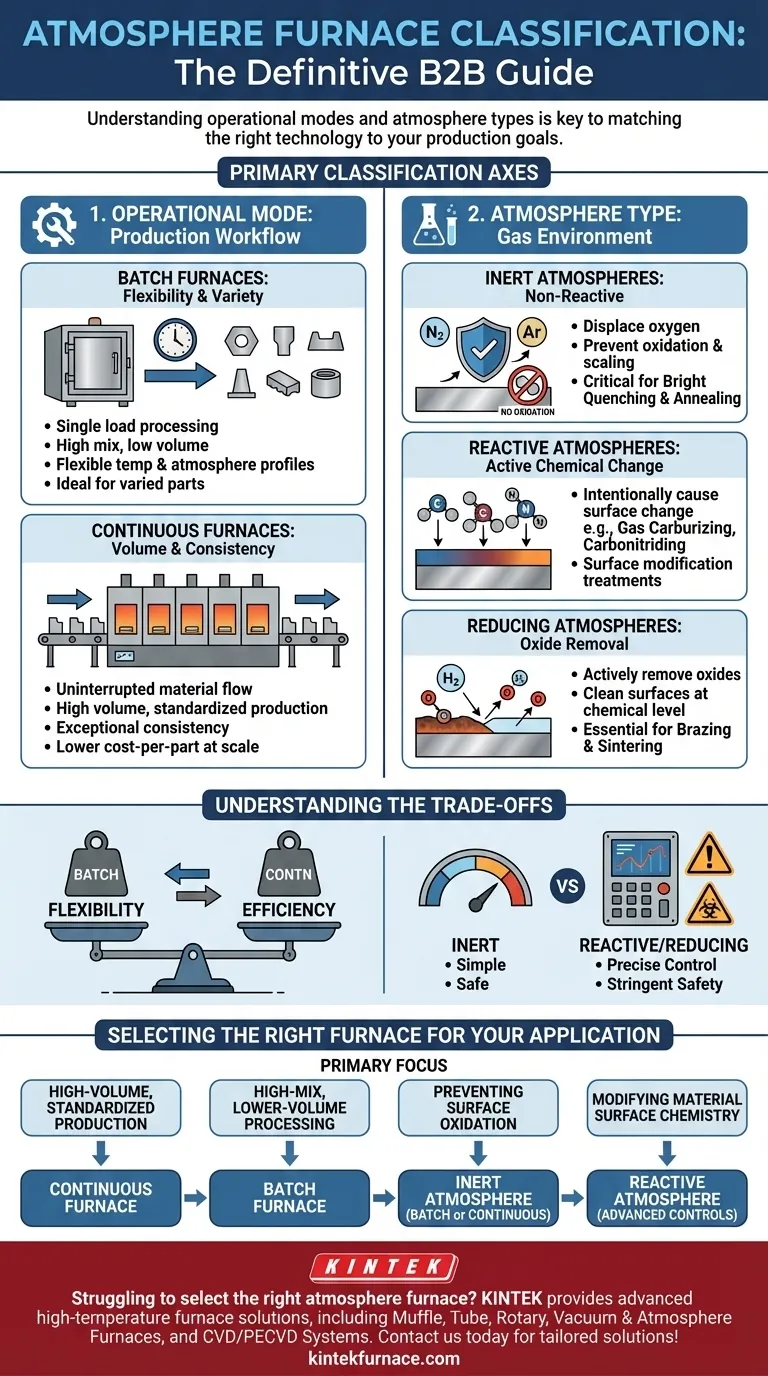

Fondamentalement, un four à atmosphère est classé selon deux axes principaux : son mode de fonctionnement — la manière dont le matériau s'y déplace — et le type de gaz protecteur ou réactif qu'il contient. Ces classifications déterminent l'adéquation du four pour différents volumes de production, types de matériaux et résultats de traitement thermique souhaités.

La classification d'un four à atmosphère n'est pas seulement un détail technique ; c'est le cadre fondamental qui dicte ses capacités. Comprendre si un four est discontinu ou continu et quel type d'atmosphère il utilise est la première étape pour adapter la bonne technologie à votre processus spécifique et à vos objectifs de production.

Classification par mode de fonctionnement

La distinction la plus significative dans la conception des fours est basée sur le flux de production. Ce choix a un impact direct sur le débit, la flexibilité et le coût.

Fours discontinus (Batch) : Pour la flexibilité et la variété

Un four discontinu traite une seule charge, ou « lot », de matériau à la fois. Le cycle thermique complet — du chauffage au maintien en température jusqu'au refroidissement — est achevé avant que le lot suivant ne soit introduit.

Cette conception est idéale pour les opérations avec une grande variété de pièces, de processus ou de petits volumes de production. Elle offre une flexibilité maximale pour modifier les profils de température et les compositions d'atmosphère entre les cycles.

Fours continus : Pour le volume et la cohérence

Un four continu traite les matériaux dans un flux ininterrompu. Les pièces traversent différentes zones de température et d'atmosphère sur un convoyeur ou un mécanisme poussoir.

Ces fours sont l'épine dorsale de la production standardisée à haut volume. Ils offrent une cohérence exceptionnelle et un coût par pièce inférieur à l'échelle, mais ils manquent de la flexibilité des systèmes discontinus et nécessitent un investissement initial important.

Classification par type d'atmosphère

L'« atmosphère » est le gaz soigneusement contrôlé à l'intérieur du four, qui définit l'environnement chimique du processus de traitement thermique. C'est la deuxième méthode de classification clé.

Atmosphères inertes

Une atmosphère inerte, utilisant généralement des gaz comme l'azote ou l'argon, est non réactive. Son objectif principal est de déplacer l'oxygène et de prévenir les réactions chimiques indésirables telles que l'oxydation et la formation de calamine à la surface du matériau.

Ceci est essentiel pour des processus tels que la trempe brillante et le recuit brillant, où le maintien d'un état de surface propre et sans calamine est primordial.

Atmosphères réactives (ou actives)

Une atmosphère réactive est conçue pour provoquer intentionnellement un changement chimique spécifique à la surface du matériau. La composition du gaz participe activement au processus.

Les exemples courants incluent la carbo-nitruration au gaz (ajout de carbone aux surfaces d'acier pour la trempe), la carbonitruration (ajout de carbone et d'azote), et d'autres traitements de modification de surface.

Atmosphères réductrices

Une atmosphère réductrice, contenant souvent de l'hydrogène, est utilisée pour éliminer activement les oxydes de la surface d'un matériau. Cela « nettoie » les pièces au niveau chimique.

Ce type d'atmosphère est essentiel pour des processus comme le brasage et le frittage, où des surfaces propres et sans oxyde sont requises pour assurer une liaison métallurgique appropriée.

Comprendre les compromis

Le choix d'un four implique de trouver un équilibre entre la performance, le coût et la complexité opérationnelle. La classification éclaire directement ces compromis.

Flexibilité contre efficacité

Le principal compromis se situe entre la flexibilité d'un four discontinu et l'efficacité à haut débit d'un four continu. Les systèmes discontinus sont adaptables mais moins efficaces pour la production de masse, tandis que les systèmes continus sont très efficaces mais rigides.

Contrôle de l'atmosphère et sécurité

Les atmosphères inertes sont relativement simples et sûres à gérer. En revanche, les atmosphères réactives et réductrices nécessitent une surveillance précise de la composition du gaz, de la pression et de la pureté. Les gaz inflammables comme l'hydrogène exigent des protocoles de sécurité stricts et des équipements spécialisés.

Complexité opérationnelle

La complexité du système de four impacte directement les exigences opérationnelles. Les fours continus et ceux utilisant des atmosphères réactives exigent des systèmes de contrôle plus sophistiqués, une maintenance régulière et des opérateurs hautement qualifiés pour garantir à la fois la qualité du processus et la sécurité.

Choisir le bon four pour votre application

Votre choix doit être guidé par une compréhension claire de votre objectif principal.

- Si votre objectif principal est une production standardisée à grand volume : Un four continu avec une atmosphère dédiée est la solution la plus efficace et la plus cohérente.

- Si votre objectif principal est un traitement à haute variété et à faible volume : Un four discontinu offre la flexibilité de processus essentielle dont vous avez besoin pour gérer diverses pièces et cycles.

- Si votre objectif principal est d'empêcher l'oxydation de surface : Une atmosphère inerte (azote ou argon) est votre objectif, ce qui peut être mis en œuvre dans un système discontinu ou continu.

- Si votre objectif principal est de modifier la chimie de surface du matériau : Vous avez besoin d'une atmosphère réactive (par exemple, pour la carbo-nitruration) et des systèmes de contrôle avancés nécessaires pour la gérer en toute sécurité.

Comprendre ces classifications fondamentales vous permet d'aligner votre stratégie d'équipement directement sur vos objectifs de production spécifiques.

Tableau récapitulatif :

| Type de classification | Catégories clés | Cas d'utilisation idéaux |

|---|---|---|

| Mode de fonctionnement | Four discontinu | Haute variété, faible volume, processus flexibles |

| Mode de fonctionnement | Four continu | Production standardisée à haut volume |

| Type d'atmosphère | Atmosphère inerte | Prévention de l'oxydation, recuit brillant |

| Type d'atmosphère | Atmosphère réactive | Durcissement de surface, carbo-nitruration |

| Type d'atmosphère | Atmosphère réductrice | Élimination des oxydes, brasage, frittage |

Vous avez du mal à choisir le bon four à atmosphère pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité et les résultats de votre traitement thermique !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés